射出成形|5つのCo2削減策と削減量の計算事例

.png)

目次

資料ダウンロード

射出成形現場における「カーボンニュートラル」への取り組み

ダウンロード資料の内容

- カーボンニュートラルって何?

- カーボンニュートラルが必要な理由

- 成形現場でできるCO2削減

- 省エネに貢献するハーモの製品群と具体事例

- Q&A

Co2削減の背景

2015年のパリ協定において、世界の89%の温室効果ガスを排出する159カ国は、「産業革命以前と比べ地球の温度上昇を2℃より十分低く保つと共に、1.5℃に抑える努力を追及する」ことに合意しました。その背景には、異常気象で穀物不作による世界的な食糧問題、絶滅危惧種の増加などの気候変動による生態系への影響、気候変動による自然災害の頻発等から、持続可能な地球環境を整える必要性を求められています。

企業活動の変革

- 環境への消費者意識の高まりによる市場の変化

- 資本市場における環境指標の導入による資金調達環境の変化

- 環境に対応した各国の法律施行

これらの社会変化は企業活動に変革を求めるようになります。既に、ある石化メーカーは石化事業を分離し、人口光合成による樹脂開発を始めました。

自動車メーカーもEV化へ向けての開発投資を積極的にに推進しています。海運業界でもLNGを燃料とする船への変更で、重油に比べCo2排出を40%削減する取り組みを始めています。

企業のESG経営・ESG投資による、環境への取組み・社会への貢献・企業統治の取り組みは、SDGSはもとより、TCFD・GXリーグ・SBT認証等を通じ、企業戦略に変革をもたらしています。

射出成形関連企業の取り組み

温室効果ガス(GHQ)の排出量の算定と、報告する際の国際的基準であるGHGプロトコルでは温室効果ガス削減の取り組みを3つのカテゴリーに分けて推進しています。

スコープ1

事業者自らによる温室効果ガスの直接排出(燃料の燃焼、工業プロセス)

スコープ2

他社から供給された電気・熱・蒸気の使用による間接排出

スコープ3

1・2以外の間接排出(事業者の活動に関連する他社の排出)

自動車部品メーカーのA社様では材料由来のCo2排出量を2030年までに2019年比25%の削減を掲げ、樹脂部品外注を含むサプライチェーン全体でのCo2削減を始めておられます。

自動車部品メーカーB社様では2030年までに30%の樹脂リサイクルを実現する取り組みを始められています。

スコープ3における取引外注に対するCo2削減策

特に、スコープ3における取引外注に対するCo2削減策は今後本格化することが予測され、射出成形関連企業の環境への取り組みは必須の課題となることが予測されます。

- 使用するエネルギーの削減

- クリーンエネルギーへの転換

- 樹脂のリサイクル

- 無駄な樹脂使用の削減

- 廃棄する樹脂の削減

射出成形におけるCo2削減策と削減量の計算例

サプライチェーン全体のCo2削減の取り組みは取引先である射出成形加工業者様にとっても経営上の課題となります。しかしながら、「節電以外のCo2削減策が分らない」「どのようにCo2削減量を計算するのか分らない」といった課題も併せ持っているのではないでしょうか。

取引先からのCo2削減要求に対応できるよう、今から具体的な削減策と削減量の計算について、準備をしておくことをお勧めします。

Co2削減量の計算例 1

断熱コートによるCo2削減

樹脂乾燥に使用される乾燥機は「熱源および送風機」と「樹脂投入されるホッパー」により構成されています。ヒーターにより暖められた熱風はホッパー内へ供給され、樹脂を乾燥した後に自然排気されます。

自然放熱の問題

その際、必要以上の熱量はホッパーのドラムの外面から自然放熱されます。

解決策

ホッパードラム外面への断熱コート巻きつけで、自然放熱される熱量を削減できます。これにより、乾燥機の電力消費削減によるCo2削減が可能です。

計算例

| ホッパードライヤー断熱コート無しの電力消費量 | 1.30kwh |

| ホッパードライヤー断熱コート有りの電力消費量 | 1.18kwh |

| 断熱コートの省エネ効果 | 0.12kwh |

計算式

0.12kwh×24時間×240日×0.379=262kg

年間削減できるCo2

262㎏(断熱コート装着により年間削減できるホッパードライヤー1台当りのCo2)

*Co2排出係数0.379は中部電力のCo2排出係数を引用

*一日の稼働時間24時間、年間稼働日数240日と仮定

*使用機械は弊社THD-25F設定温度100℃データを引用

Co2削減量の計算例 2

熱交換機によるCo2削減

ホッパードライヤーへ供給される熱風の流れ

- 樹脂乾燥ドラム内を通過

- 粉を取り除くためのサイクロンへ送られる

- 室内へ排出

熱風が排気される問題

一定以上の時間を経過すると、熱風は樹脂乾燥ドラム内で熱交換されても、排出時点ではまだ一定の熱量を蓄えたまま室内に放出されてしまいます。

解決策

サイクロンを通過した排気を熱交換機へ通し、交換された熱量を再度樹脂乾燥ドラムへ戻すことで、電力消費削減によるCo2削減を実現することができます。

計算例

| 熱交換機無しでの年間消費電力量 | 11515kw |

| 熱交換機付きでの年間消費電力量 | 7735kw |

| 熱交換機の年間省エネ効果 | 3780kw |

計算式

3780kw×0.379=1432kg

年間削減できるCo2

1432㎏(熱交換機装着により年間削減できるホッパードライヤー1台当りのCo2)

*Co2排出係数0.379は中部電力の電力排出係数を引用

*一日の稼働時間24時間、年間稼働日数240日と仮定

*ブロア吸引温度30℃(一定)

*使用機械は弊社THD-25F設定温度120℃データを引用

Co2削減量の計算例 3

段取り作業の自動化によるCo2削減

成形機は停止していても金型温度調節機や除湿乾燥機が稼働したまま、次の段取り待ちをしている成形機を見かけることがあります。

段取り時間待ちの原因(例)

- 成形終了後に行われる段取り換え作業

- 成形オペレーター一人当たりの受け持つ成形機台数の増加

- 突発的な出来事

無駄なCo2排出の計算例

一ヶ月当り3回、20分程度の段取り待ちが起きていたら、どれだけ無駄なCo2排出をしているか計算してみました。

金型温度調節機の場合

計算式

3.84kw/h×20分×3回×0.379排出係数×12ヶ月=17.88kg

年間削減できるCo2

17.88㎏(無駄に排出される金型温度調節機1台当たりの年間Co2排出量)

*金型温度調節機は弊社HMC-743Aを適用

*Co2排出係数は、中部電力Co2排出係数を引用

除湿乾燥機の場合

計算式

3.55kw/h×20分×3回×0.378排出係数×12ヶ月=16.1kg

年間削減できるCo2

16.1㎏(無駄に排出される除湿乾燥機1台当りの年間Co2排出量)

*除湿乾燥機は弊社MDR-15Fを適用

*Co2排出係数は中部電力Co2排出係数を引用

無駄なCo2削減に貢献する

ハーモの『トータルリンク』

このような無駄なCo2排出の削減にはトータルリンクがお役に立てるかもしれません。

.jpg?width=800&name=TOTALLINL-3%20(1).jpg)

金型温度調節機や除湿乾燥機を自動で一括停止

成形品の生産計画量をあらかじめ取り出しロボットのコントローラに入力しておくで。生産終了に併せて金型温度調節機や除湿乾燥機を自動で一括停止できます。

無駄な電力消費を抑えてCo2排出を削減

成形終了していても周辺機器が稼働したまま、電力を浪費することによるCo2排出を削減できます。

トータルリンクとは

射出成形周辺機器の設定・起動・モニタ一括管理で生産ラインを総合管理

射出成形工程では射出成形の「事前」「事後」に様々な周辺機器が存在します。

- 樹脂乾燥機

- 金型温調機

- 樹脂混合機

- 成形品取り出しロボット

- 自動ストッカー

それら周辺機器と繋がり、「設定」「起動」「モニター」を一括で管理して、射出成形ラインの生産性を向上するシステム。それが『トータルリンク』です。

Co2削減量の計算例 4

樹脂リサイクルによるCo2削減

射出成形加工業に於ける樹脂リサイクルは、取引先から求められるスコープ3に対応したCo2削減に対して大きな効果を得られそうです。

樹脂リサイクルによるCo2削減の計算例

1日50KgのPP(ポリプロピレン)を使用して成形品を製造する場合、そのうち10%をリサイクルに置き換えると、年間Co2削減効果はどのくらいになるのか計算してみました。

成形機一台当りの年間樹脂削減量

50㎏×20日(月稼働日)×12ヶ月=12トン

計算式

12トン×10%リサイクル×PP 1トンの製造に伴うCo2 排出量1,483kg=1779.6kg

年間削減できるCo2

1779.6㎏(年間1.2トンの樹脂リサイクルで削減可能な年間Co2排出量)

*PP樹脂1トン当りの製造に伴うCo2排出量はリンク先の資料より引用

>『LCAを考える』内の「樹脂製造のLCI」より

樹脂のリサイクル率向上に貢献する

ハーモの『粒断機』

スウェーデンのボルボは、2025年までに発売する新車に使用される樹脂の25%をリサイクル材にすることを決定しました。また、2019年にはXC50の特別モデルが「欧州プラスチックリサイクル賞」を受賞し、好調な販売結果を残しました。このような企業の取り組みは今後増えることが予想されます。

Co2削減へ向け、「今までランナーリサイクルをしていなかった」「リサイクル率を高めたい」とお考えの射出成形加工業者様には、ハーモの粒断機がお役に立てるかもしれません。

『粒断機』でカットした再生材スプル・ランナの特徴

- 粉が少なく、粒が揃っている(バージン材により近く)

- 軽量時間を短縮

- 安定成形でヤケも少ない

- リサイクル材の混合比率を2倍以上にできる

- エラストマーなどの軟質材も専用機できれいにリサイクルが可能

Co2削減量の計算例 5

廃棄樹脂削減によるCo2削減

成形終了後の樹脂換え工程では、射出シリンダー内に残った樹脂をパージし、樹脂換え作業を行います。

ミニホッパに残った樹脂までパージして捨ててしまう

シングル段取りに代表されるように、段取り時間の短縮は成形現場で課題となります。時間短縮を意識するあまり、「成形機上のミニホッパに残った樹脂まで一緒にパージして捨てる」などは意外と見逃されています。

排気樹脂の処理で発生するCo2

廃棄樹脂は「埋める・焼却する」等の処理を行います。廃棄樹脂を焼却する際にはCo2排出を伴います。焼却される廃棄樹脂を年間300kg削減した場合、どれだけのCo2削減が可能か計算してみました。

計算式

年間0.3トン×樹脂焼却1トン当りのCo2排出量2765kg=829.5kg

年間削減できるCo2

829.5㎏(排気樹脂を年間300kg削減した場合のCo2削減量)

*樹脂焼却1トン当りのCo2排出量は以下の資料より引用

地球温暖化対策の推進に関する施行令(平成11年政令第143号)第3条第1項参考資料

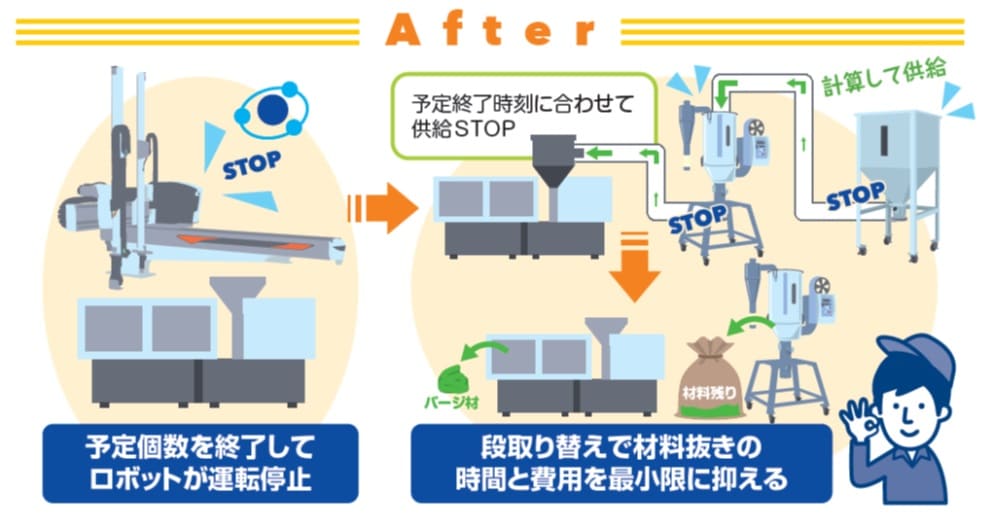

トータルリンクで無駄な排気樹脂を削減

成形終了にあわせて成形機上のホッパへ必要最小限の樹脂を供給。無駄なパージによる廃棄樹脂を削減できます。

トータルリンクでは、ロボットコントローラから成形終了に併せて、ホッパーローダーの樹脂輸送時間を最適に制御。輸送する樹脂を最小限に留めます。Co2削減の課題解決にお役に立てるかもしれません。

トータルリンクの資料をご活用ください

資料ダウンロード

射出成形現場における「カーボンニュートラル」への取り組み

ダウンロード資料の内容

- カーボンニュートラルって何?

- カーボンニュートラルが必要な理由

- 成形現場でできるCO2削減

- 省エネに貢献するハーモの製品群と具体事例

- Q&A

%20(1).png?width=664&name=%E3%83%87%E3%83%A2%E6%A9%9F%E3%81%AE%E8%B2%B8%E5%87%BA%20%E7%B2%92%E6%96%AD%E6%A9%9F%E3%83%BB%E3%82%B5%E3%83%B3%E3%83%97%E3%83%AB%E3%82%AB%E3%83%83%E3%83%88%20(1)%20(1).png)