射出成形とは|基礎知識と課題解決

射出成形(Injection Molding)とは

射出成形とはプラスチック樹脂を加熱溶融し、金型に射出することで成形品を形作る成形法です。インサート成形やインジェクション成形とも称されます。

プラスチックは「可塑性(plasticity:プラスチシティ)」が由来です。

可塑性とはある条件下で外力を加えると変形し、力を取り去っても変形がそのまま残る性質を指します。プラスチックを加工し成形する射出成形は塑性変形を応用した成形法であり、金型を使った加工法のひとつとなります。

このページでは射出成形の原理、基本機構、成形工程、成形機の種類、プラスチック樹脂の種類など、プラスチック成形にまつわる2023年版の基礎知識をまとめました。

ご相談・お問い合わせ

ハーモの周辺機器は射出成形の自動化・省人化、品質向上、コスト低減、生産性の向上、樹脂のリサイクルなど幅広いテーマで貢献します。成形現場でのお困りごとをご相談ください。

射出成形の基礎知識の目次

- 射出成形とは

- プラスチック成形法の種類

- プラスチック加工の用途

- 射出成形の基本的な名称

- 射出成形の基本的な工程

- 射出成形機の種類

- 熱可塑性樹脂の種類

- 樹脂不足による射出成形の生産影響

- 自動車業界と射出成形の今後の課題

- 射出成形の周辺機器による課題解決

射出成形とは

射出成形の原理

射出成形の原理はいたってシンプルです。

200℃前後の高い温度でプラスチック樹脂を溶かし、溶けた樹脂を金型に流し込み、その後は冷やして固めるという工程になります。

- 流す|高温化(加熱) プラスチック材料に流動性を与える

- 成形する|成形(加圧) 金型内で設計した形状にする

- 固める|低温化(冷却) 設計した形状に固定化する

射出成形の基本機構

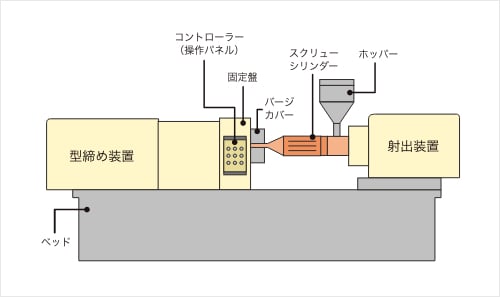

溶けたプラスチックを押し込む装置を射出装置と呼び、金型を締め付ける装置を型締め装置と呼びます。「射出装置」「型締め装置」射出成形機は大きくこの二つの装置で成り立っています。

射出装置

- 注射の役割を果たす射出機構

- プラスチックを溶かす可塑化機構

型締め装置

- 金型を開閉して締め付ける型締め機構

- 成形した製品を取り出す突出し機構

プラスチック成形法の種類

射出成形法

- 多材質射出成形

・多色成形、複数材質など2回射出する成形方法 - インモールド成形

・印刷してあるフィルムをキャビティに挿入して射出工程に移る - ホットアンドクール成形

・キャビティ面の完全転写を目的とした高温度金型で射出・保圧後にすぐに冷却して離型する - 射出圧縮成形

・CDや導光板などのキャビティ面転写を目的とする成形方法 - 発泡成形

・ひけ防止対策などで窒素ガスや化学発泡剤を使用する成型法 - サンドイッチ射出成形

・コア層とスキン層を別の成形機で射出する成形法 - ガスアシスト射出成形

・圧力の不均一を解消し、ヒケ、変形対策として使用される - 金型内組立法

大スライドで組み立て位置に接合部を合わせてから二次成形する - 中空品の射出成形

・接合部を射出成形する型内組立成形方法

その他の成形法

- 押出し成形法(長尺成形品を成形加工)

- ブロー成形法(ボトルの基本的成形方法。中空製品を押し出し、膨らませる)

- 真空成形法(シート材の熱加工成形)

- フィルム成形法(熱ロールと冷却ロールを使ってシートやフィルムを成形)

プラスチック加工の用途

身の回りのあらゆるものがプラスチック加工で作られています。特に近年では「軽量化」が大きなテーマであると共に、「耐久性」「耐熱性」「対薬品性」「耐腐食性」「バリア性」「ディスポーザブル化」などの多様な機能や用途がプラスチック加工に求められています。

射出成形の用途例

自動車関連(外装品、エンジンルーム、運転席)、大型家電、小型家電、事務機器、情報・通信機器、光学機器・レンズ、住宅・建築、容器・包装、スポーツ・レジャー、文房具・玩具、医療、航空機、舟艇・船舶

射出成形機の基本的な名称

- 射出装置

- 型じめ装置

- ホッパー

- スクリューシリンダー

- パージカバー

- 固定版

- 制御盤(操作パネル)

- ベッド

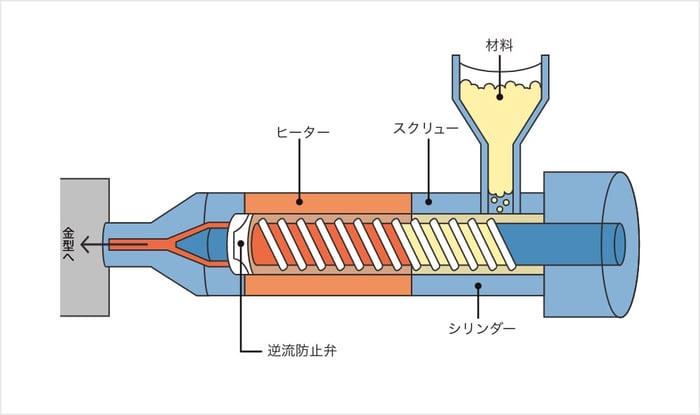

射出装置の基本的な名称

- シリンダー

- ヒーター

- スクリュー

- 逆流防止弁

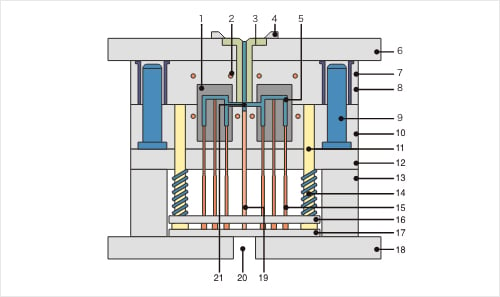

射出成形金型の基本的な名称

- 入れ子

- 水穴

- スプルゥブッシュ

- ロケートリング

- 成形品

- 固定側取付板

- 固定側型板

- ガイドピンブッシュ

- ガイドピン

- 可動側型板

- リタンピン

- 受け板

- スペーサブロック

- リタンスプリング

- エジェクタピン

- エジェクタプレート 上

- エジェクタプレート 下

- 可動側取付板

- スプルゥロックピン

- エジェクタホール

- スプルゥ・ランナー

射出成形の基本的な工程

- 型閉じ・型締め

金型(雄・雌)を可動側と固定側にそれぞれ取り付け、三次元形状(キャビティ)を予め作成。可動側ダイプレートを閉じ、型締め装置で金型を締め付ける。 - ノズル接

金型に溶かした樹脂を注入するために、シリンダーノズルを金型に密着させる。 - 射出

溶融樹脂を速度調整および圧力をかけて金型内に注入する。 - 保圧

溶融樹脂に一定の圧力を加え、収縮しながら徐々に冷える成形品に溶けたプラスチックを少し補充する。 - 冷却

金型内に流し込まれたプラスチック材料(ペレット)が固まるまで、圧力をかけたまま冷却する。 - 可塑化

プラスチック材料(ペレット)を加熱シリンダ内で200~300℃に加熱し、溶融し、次の成形のために溜めておく。 - 型開き

可動側ダイプレートを可動させ、金型を開く。 - 取り出し

金型が開いたら突き出し装置(エジェクターピン)で成形品を押し出す。その際に成形品に傷がつかないよう通常は自動取出しロボット等を使って取り出す。

射出成形機の種類

一般的な射出成形機

- スクリュー(インライン)式射出成形機

特殊な射出成形機

- 液状シリコン射出成形機

- 熱硬化性射出成形機

- ベント式射出成形機

- 導光板専用射出成形機

- サンドイッチ射出成形機

- 多色射出成形機

- 多色異材射出成形機

- 超高速射射出出成形機

竪型と横型の射出成形機の比較

竪型成形機の特徴

インサート成形に最適

- 金型の寿命が長い

・金型開閉が重力方向なのでガイドピンへの負担が少ない - インサート成形に向いている

・金型開閉が垂直なため金属インサートを固定しやすい

・インサート成形の自動化がしやすい

・金型への樹脂充填時に重力の影響を受けにくく安定成形できる

・ワーク部分の保持が重力方向なため安定しやすい

横型成形機の特徴

汎用性が高い成形機

- 幅を取らない

- 使いやすく作業の効率化に適している

・金型交換などの作業がしやすく、メンテナンスも容易

・機高が低いため、原料供給しやすい

熱可塑性樹脂の種類

プラスチックは熱硬化性樹脂と熱可塑性樹脂に分類されます。

熱硬化性樹脂は加熱加工の冷却後、再加熱しても流動しない特性を持ちます。

熱可塑性樹脂とは

加熱すると軟化し流動し始めるプラスチック。よって、金型で形を作って冷却する。また、再び加熱すると軟化・流動する特性を持ち、加熱・冷却に対して可逆性を持つ。

汎用プラスチック

- 長時間の耐熱性が100℃以下

- 耐熱性や機械的強度などの性能はあまり高くない

- 安価で大量生産できるため、日用品や工業製品の材料に幅広く使われる

ポリエチレン(PE)、ポリスチレン(PS)、アクリロニトリルスチレン樹脂(ASまたはSAN)、アクリロニトリルブタジエンスチレン樹脂(ABS)、ポリプロピレン(PP)、ポリ塩化ビニル樹脂(PVC)、メタクリル樹脂(PMMA)、ポリエチレンテレフタレート(PET)

汎用エンジニアリングプラスチック(エンプラ)

- 長時間の耐熱性が100℃以上

- 引張強さ50MPa以上、曲げ弾性率2400MPa以上

ポリアミド(PA)、ポリカルボナート(PC)、ポリアセタール(POM)、変性ポリフェニレンエーテル(m-PPE)、ポリプチレンテレフタレート(PBT)、GF強化ポリエチレンテレフタレート(GE-PET)、超高分子量ポリエチレン(UHPE)

スーパーエンジニアリングプラスチック(スーパーエンプラ)

- 長時間の耐熱性が150℃以上

- 特に耐熱性、高温時の機械的強度でエンプラを上回る性能を持つ

ポリフェニレンスルフィド(PPS)、ポリアリレート(PAR)、ポリサルホン(PSU)、ポリエーテルサルホン(PES)、ポリエーテルエーテルケトン(PEEK)、ポリエーテルイミド(PEI)、ポリアミドイミド(PAI)、液晶ポリマー(LCP)、ポリイミド(PI)、ポリアリレート(PAR)、ポリスルホン(PSF)、ポリテトラフルオロエチレン(PTFE)

その他のプラスチック樹脂

フッ素樹脂、熱可塑性エラストマー、ポリメチルペンテン(PMP)、生分解性プラスチック(バイオプラスチック)、繊維素系プラスチック

樹脂不足による射出成形の生産影響

射出成形業にとって樹脂不足が世界的な問題に

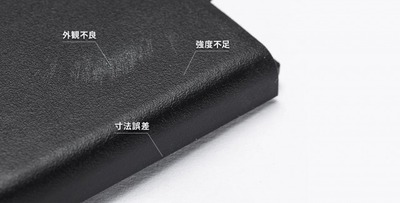

2021年3月頃から北米の石化メーカーのプラント停止や樹脂原材料不足により、樹脂不足が常態化しつつあります。特にポリアミド樹脂に関しては、樹脂の入手逼迫な状況が続いています。樹脂不足に対応するため、射出成形事業者様が再生材リサイクル率を増やしたところ、「黒点不良品が出るようになった」「可塑化計量時間がばらついて、安定成形ができなくなった」「ウェルドラインの出る箇所がランダムに発生し、不良品を出してしまった」といった問題が多数発生しています。

樹脂不足でのお困りごとをお寄せください

弊社の製品をご案内する前に、まずは樹脂不足でお困りの企業様の現状を教えていただければと存じます。ご連絡をいただき次第、弊社担当者からご連絡さしあげ、課題をお聞きし、一緒に解決策を考えさせていただきます。

樹脂不足についてのご相談

自動車業界と射出成形の今後の課題

相次ぐ自動車メーカーの減産への射出成形業界の課題

半導体不足や樹脂不足に加え、自動車の射出成形部品の重要な生産拠点となっている東南アジアでのコロナウィルス感染急拡大も大きな問題です。それにより、工場の稼働を停止している現地の部品サプライヤーからの調達ができず、大規模な減産に踏み切るといった自動車メーカーのニュースもあります。

クルマの軽量化に伴い、樹脂部品の採用が増加する中、アジア圏へ生産拠点を展開されているプラスチック射出成形加工業者様においては、コロナ禍においていかに成形工場を操業させるか、需要変動にいかに対処するか喫緊の課題といえます。

自動車のEV化にともなう射出成形業の今後の課題

自動車のEV化が加速する中、軽量化対策がこれから更に求められます。特に、重量の嵩む金属部品から樹脂への代替は増加が見込まれ、CFRP・CFRTP等の新素材の開発は、シャーシへの金属代替樹脂としても採用が始まりつつあります。射出成形による部品提供はEV車の課題対応への貢献を期待されています。

一方、EV化に伴う樹脂部品の採用増加は、今まで以上に製品形状の複雑さが予測され、3次元形状を求められたり、局所的偏肉成形製品を求められます。スライドコアの増加や、ゲート形状が複雑になる等、品質を保つために今まで以上複雑になることが予測されます。

製品形状の複雑さは金型構造を複雑にさせるため、金型の冷却配管の設計もより複雑になります。このため、射出成形技術の高度な管理が今後求められます。

「欧州ELV規則」自動車プラスチック再利用が義務化

2026年から施行予定の新しい欧州ELV(End of Life Vehicle)はこれまでの旧ELV指令(2000/53/EC)規則が格上げされ、EU域内の全加盟国に直接的な法的拘束力を持ち、統一された実施が義務付けられます。 特に注目されているのが「自動車に使うプラスチックの再生材利用義務化」です。

新規則の概要

再生プラスチック材量25%使用を段階的に導入

新ELV規制では製造企業に対して自動車に使用するプラスチック材料の内、当面25%を再生材とすることを義務付けるようです。

再生材の内訳(廃棄自動車由来のリサイクル材が条件)

内訳も細かく設定され、使用する再生材25%の内、6.25%は廃棄自動車由来のリサイクル材を条件とされています。また、施行後は段階的に量が拡大され、6年後に15%、8年後に20%、10年後には25%が完全義務化になる予定です。

自動車のCO2削減・カーボンニュートラルの課題

トヨタ自動車は、カーボンニュートラルを2035年へ前倒しすることを決めました。また、ホンダは2025年に内燃機関製造の主力拠点の一つであり、エンジン部品を製造する栃木県真岡工場の閉鎖を決めています。今後カーボンニュートラルを背景に、ガソリン車からEV車への流れは、更に加速することが予想されます。

ハーモでは自動車部品の射出成形におけるCO2削減・カーボンニュートラルについてもお役に立てます。ぜひご相談ください。

射出成形工場のCO2削減・カーボンニュートラルについてのご相談

射出成形工場のスマートファクトリー化

.png?width=1280&height=670&name=%E3%83%8F%E3%83%BC%E3%83%A2%E8%A3%BD%E5%93%81%E3%82%B5%E3%82%A4%E3%83%88%7C%E3%82%B9%E3%83%9E%E3%83%BC%E3%83%88%E3%83%95%E3%82%A1%E3%82%AF%E3%83%88%E3%83%AA%E3%83%BC%26%20%E5%B7%A5%E5%A0%B4%E3%83%AC%E3%82%A4%E3%82%A2%E3%82%A6%E3%83%88%E3%81%AE%E3%81%94%E7%9B%B8%E8%AB%87%7Cogp%20(1).png)

射出成形の生産性を高めるために、また、CO2削減・カーボンニュートラルを推進するためには成形工場のスマートファクトリー化は大きな要素のひとつです。非効率なレイアウトはヒューマンエラーや樹脂材料・エネルギーのムダの種になる可能性があります。

射出成形現場における設備・エリア配置などのレイアウト改善は生産性向上のために非常に重要です。ハーモでは成形工場のスマートファクトリー化についてもお役に立てます。ぜひご相談ください。

デモ機の無料貸出をご活用ください。

ハーモでは『デモ機の無料貸出』が充実しています

リサイクルや不良改善・原価低減など、成形現場の課題解決にお役立てください。

ハーモの製品サイトをご覧ください

ハーモは国内唯一の「射出成形周辺の総合メーカー」です

- 取出ロボット

- トータルリンク (射出成形のRPAツール)

- 射出成形の周辺機器(ストッカーや粒断機、乾燥機など)

- チャック用アタッチメント(シリンダやエアニッパ など)

人手不足や不良改善、成形現場の自動化、CO2削減(カーボンニュートラル)や成形工場のスマートファクトリー化など、射出成形の課題解決にお役立てください。

射出成形の参考文献

- 『プラスチック射出成形品の設計』森隆/工業調査会

- 『エンジニアリングプラスチック射出成形品の設計』伊保内まさる・大澤昭二/工業調査会

- 『プラスチック成形加工学の教科書』井沢省吾/日刊工業新聞社

- 『トコトンやさしいプラスチック成形の本』横田明/日刊工業新聞社

- 『トコトンやさしいプラスチック材料の本』髙野菊雄/日刊工業新聞社

- 『製造業における人手不足の現状および外国人材の活用について』経済産業省製造産業局

- 『2018年版ものづくり白書「概要」』経済産業省/厚生労働省/文部科学省

%20(1).png?width=500&name=%E3%83%8F%E3%83%BC%E3%83%A2%E3%81%AE%E7%B2%92%E6%96%AD%E6%A9%9F%EF%BC%88%E7%B2%89%E7%A0%95%E6%A9%9F%EF%BC%89%EF%BD%9C%E3%83%87%E3%83%A2%E6%A9%9F%E8%B2%B8%E3%81%97%E5%87%BA%E3%81%97%EF%BC%86%E3%82%B5%E3%83%B3%E3%83%97%E3%83%AB%E3%82%AB%E3%83%83%E3%83%88%20(1)%20(1).png)

.jpg?width=500&height=262&name=%E3%83%8F%E3%83%BC%E3%83%A2%E8%A3%BD%E5%93%81%E3%82%B5%E3%82%A4%E3%83%88%7C%E3%83%88%E3%83%83%E3%83%97%E3%83%9A%E3%83%BC%E3%82%B8%7Cogp%20(1).jpg)

.png)