● レポート

ハーモウェブセミナーレポート『適切な乾燥機を選ぶ方法とは?』

.jpg)

2024年6月25日(火)に開催したハーモウェブセミナー「その材料乾燥の仕方、あっていますか? 適切な乾燥機を選ぶ方法とは?」の動画といただいたご質問への回答を掲載いたします。ぜひご覧ください。

ウェブセミナー資料をダウンロードいただけます

ウェブセミナー内容

01. 射出成形を行う前の「予備乾燥」はなぜ必要なのか?

予備乾燥とは?

射出成形を行う前に材料を乾燥させる工程を指します。具体的には、吸湿性を持つプラスチック原料には大気中の水分を吸湿しやすい特性があります。そのため、水分を含んだまま成形を行うとさまざまな成形不良が生じます。予備乾燥は、吸湿した水分を取り除くために重要です。

射出成形前の予備乾燥の重要性

1. 水分の除去と品質向上

- プラスチック樹脂は吸湿性があり、特に高性能な樹脂(ナイロン(ポリアミド)など)は水分を吸収しやすい

- 成形時に水分が含まれていると、成形品に気泡やクラックが生じる可能性がある

- 予備乾燥は樹脂中の水分を除去して、成形品の物理的な強度や外観品質を向上させる

2. 成形プロセスの安定性向上

- 水分が残っていると射出成形機のスクリューや金型内での樹脂の流動性が変化し、成形品の品質にばらつきが生じることがある

- 予備乾燥を行うことで樹脂の一貫した流動特性を保ち、一定の成形品質を確保する

3. 機械的特性の安定化

- 樹脂中の水分は成形中に化学分解を引き起こすことがあり、これにより成形品の強度、耐久性、硬度などの機械的特性が低下する

- 特に、吸湿性が高い樹脂では水分が加水分解を引き起こし、樹脂の分子量が低下することがある

- 予備乾燥を行うことでこれらの問題を防ぎ、成形品の機械的特性を安定させることが可能

4. 機械保護

- 水分が成形機器内で蒸気として放出されると、機械部品に腐食や損傷を引き起こす恐れがある

- 予備乾燥によって成形機器の寿命を延ばし、メンテナンスコストを低減させることが可能

5. 不良品の減少とコスト削減

- 予備乾燥を適切に行うことで、不良品の発生を減少させることが可能

- これにより、再加工や廃棄のコストが削減される

- 安定した成形プロセスにより機械のダウンタイムが減少し、生産効率が向上する

予備乾燥の重要性:まとめ

- 射出成形の前段階で非常に重要な工程

- 成形品の品質向上と成形機の保護

- 安定した成形プロセスを確保するために必要不可欠

02. 材料別の乾燥条件とは

厳密な乾燥を必要としない樹脂の特長

- 低吸水性のため、 樹脂が湿気や水分の影響を受けにくい

- 湿気や水分による変化や劣化が少ない厳密な乾燥が不要

- 加工プロセスがシンプルで効率的 ・広範囲な用途での使用が可能

厳密な乾燥を必要としない樹脂(一部)

- ポリプロピレン(PP)/用途:コップ、DVDケース

- ポリスチレン(PS)/用途:食品容器、ユニットバス

- ABS樹脂/用途:PCキーボード、ヘルメット

※ただし製品の品質や成形条件に応じて、乾燥が推奨されることもありますので、使用する際には具体的な要件を確認してください。

厳密な乾燥を必要とする樹脂の特長

- 水分に敏感であるため、 使う前にしっかり乾燥させる必要があること

◎水分があると硬化がうまくいかない

◎乾燥しないと品質が悪くなる

取出し時間の場合厳密な乾燥を必要とする樹脂(一部)

- ポリアミド(ナイロン、PA)/用途:自動車部品、コネクタ

- ポリエステル(PET、PBT)/用途:ペットボトル

- ポリカーボネート(PC)/用途:眼鏡、文房具

- ポリウレタン(TPU)/用途:パッキン、キャップ

- ポリエーテルエーテルケトン(PEEK)/用途:エンジン部品、航空宇宙関連部品

03. 材料に適した乾燥方法の紹介

材料に適した乾燥方法

熱風乾燥

原理

加熱された空気を乾燥させたい樹脂材料に通過させることによって、 材料内の水分を蒸発させて乾燥させる方式(ホッパードライヤー、箱型乾燥機)

適用樹脂

主に非吸湿性樹脂に使用される。〈 ポリエチレン(PE)、ポリプロピレン(PP)、アクリル樹脂(PMMA)、スチロール樹脂(PS)、ABS樹脂 〉

メリット

構造が比較的シンプルで安価、乾燥速度が速い、汎用性が高い、コスト効率が高い

デメリット

乾燥ムラが発生しやすい、高温で乾燥するため材料が劣化しやすい、エネルギー 消費量が多い

除湿乾燥

原理

除湿された空気を使用して乾燥。除湿された空気は、湿気を取り除くためのデシカント(乾燥剤)を通過して乾燥させる

適用樹脂

主に吸湿性の高い樹脂に適している。〈 ナイロン(ポリアミド、PA)、ポリカーボ ネート (PC)、ポリエチレンテレフタレート (PET)、 ポリウレタン(PU)など 〉

メリット

高い乾燥性能、再利用可能な乾燥剤を使用、乾燥ムラが発生しにくい

デメリット

初期コストが高い、乾燥剤のメンテナンスが必要

真空(減圧)乾燥

原理

乾燥室内を真空状態にして、低圧環境で水分を蒸発させる。低圧環境下では水の沸点が低くなるため、効率的に乾燥が行える

適用樹脂

高温に弱い材料や、非常に乾燥が難しい材料に適している。〈 ナイロン (PA)、ポリアセタール (POM)、ポリフェニレンスルフィド (PPS)など 〉

メリット

高温による材料の劣化を防止、効率的な水分除去

デメリット

装置が高価、操作が複雑

窒素乾燥

原理

窒素ガスを用いて材料や製品を乾燥させ方法。窒素は化学的に安定しており、 空気中の酸素や湿気と反応しないため、材料や製品を酸化(黄変など)させずに乾燥させることが可能

適用樹脂

特に感性材料や高品質が求められる製品に適している。〈 主に光学部品成形に使用される。電子部品、医療機器、高精度(光学機器)、食品産業 〉

メリット

非反応性で高品質な乾燥が可能、酸化を防止

デメリット

窒素ガスの供給コスト、装置が高価

セミナー事前アンケート(複数回答可)

今お使いの乾燥機の種類は何ですか?

- 熱風乾燥機 37%

- 除湿乾燥機 31%

- 箱型乾燥機 18%

- 真空乾燥機 9%

- その他 5%

乾燥機を選ぶ基準はどのようにしていますか?

- その都度メーカーのスペックを比べて更新している 28%

- 今までと同じものを更新している 24%

- 商社や成形機メーカーが薦めるものを更新している 20%

- 特に選ぶことはない 28%

成形不良の原因はお分かりになりますか?

- 少しわかることがある 76%

- ほとんどわからない 14%

- 原因を特定することがない 8%

- 毎回まったくわからない 2%

04. 乾燥不足による樹脂成形品の不良率を改善するハーモの「除湿乾燥機」

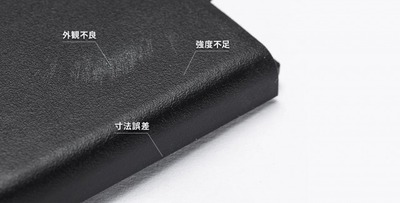

乾燥不足による成形品の不良の原因

- シルバーストリーク

原因:樹脂(ペレット)の予備乾燥不足 - 割れ等の強度不足

原因:材料の水分残りを要因とする加水分解による強度不足 - 透明部分にくもり

原因:金型面の水や油分、各部の温度低下、ガス、予備乾燥不足

成形品質を安定させるためのポイント

- -45℃の低露点(水分除去された)エアで、加水分解による劣化の抑制&強度安定

- 含水率の安定化で、成形品の寸法誤差を最小限に抑える

- 樹脂材料に含まれる水分が化学反応を起こす加水分解が原因で、樹脂成形品の強度が低くなる

- 露点温度空気中の水分量を示す値なので、低露点の空気であるほど乾燥している状態を作り出せる

- 徹底して除湿乾燥された空気(-45℃)を樹脂材料に注入することで、水分を飛ばし、樹脂成形品の成形不良を防ぐことができる

除湿乾燥機と熱風乾燥機の比較(当社比)

.jpg?width=1038&height=489&name=%E9%99%A4%E6%B9%BF%E4%B9%BE%E7%87%A5%E6%A9%9F%E3%81%A8%E7%86%B1%E9%A2%A8%E4%B9%BE%E7%87%A5%E6%A9%9F%E3%81%AE%E6%AF%94%E8%BC%83%20(1).jpg)

- 除湿乾燥機と熱風乾燥機との乾燥精度は大きく差があります

- 含水率が安定することで、成形品の寸法誤差を最小限に抑えます

- さらに熱風ドライヤーより、約2時間早く成形可能な水分量まで除湿乾燥でき、生産性アップに貢献します

除湿乾燥機の導入事例

お客様Aのケース

- ユーザー

自動車部品メーカー様 - お困りごと

ある製品の成形品でシルバーストリークが出て困っていた - 導入後

以前の乾燥機は不良が10%近く出ていた - MDRⅡに変えて不良率も本当にゼロに近い(3%くらい)

不良率が激減した

お客様Bのケース

- ユーザー

自動車部品メーカー様 - お困りごと

昨今、お客様の要求が車載部品を中心に厳しくなってきている状況

特にABSやPCの樹脂に関してはシルバーが外観的に出てしまう - 導入後

シルバー対策として除湿乾燥機を導入し、後は条件で解決する

除湿乾燥機は必需品という判断になった

必要な分だけ乾燥できるのもメリット

除湿乾燥機その他のおすすめポイント

サイズダウンによる省スペース化(57%のサイズダウン)

従来機のMDRシリーズに⽐べて50%短縮しました

- 集塵サイクロンをフレーム内に収めた設計で操作パネルは⾒やすく、操作しやすい⾼さにレイアウトされております

- 床占有⾯積は0.5㎡以下と従来機より最⼤約57%のサイズダウン

- 省スペースでも設置が可能のため、成形機とのスペースが狭い場所にも最適

メンテナンス効率化による⽣産性アップ

全て開く構造&透明フィルターカバー

- ドラムや蓋部分が露出して全て開く構造になっています

- 掃除の必要な場所が一目でわかります

- また、フィルターカバーを透明にすることで目詰まり状態が確認できたり、ダストボックスや排出部の取り出しも簡単で掃除がしやすい工夫が施されています

- 射出成形にかかる日常の清掃時間と段取り替えの短縮に貢献します

材料レベルセンサ(標準仕様)

移動できるレベルセンサが段取り替えを軽減

- 材料レベルセンサが移動でき、仕込み量を調整することができます。

- 少量⽣産の場合、⽣産終了後に残った材料を抜く作業がなくなるので、段取替えが軽減されます

⻑距離輸送対応のリングブロア(標準仕様)

- 全機種2⾺⼒リングブロワを標準搭載

- ⼯場環境により、成形機の近くに除湿乾燥機を置けない場合でも、⻑距離輸送に対応します

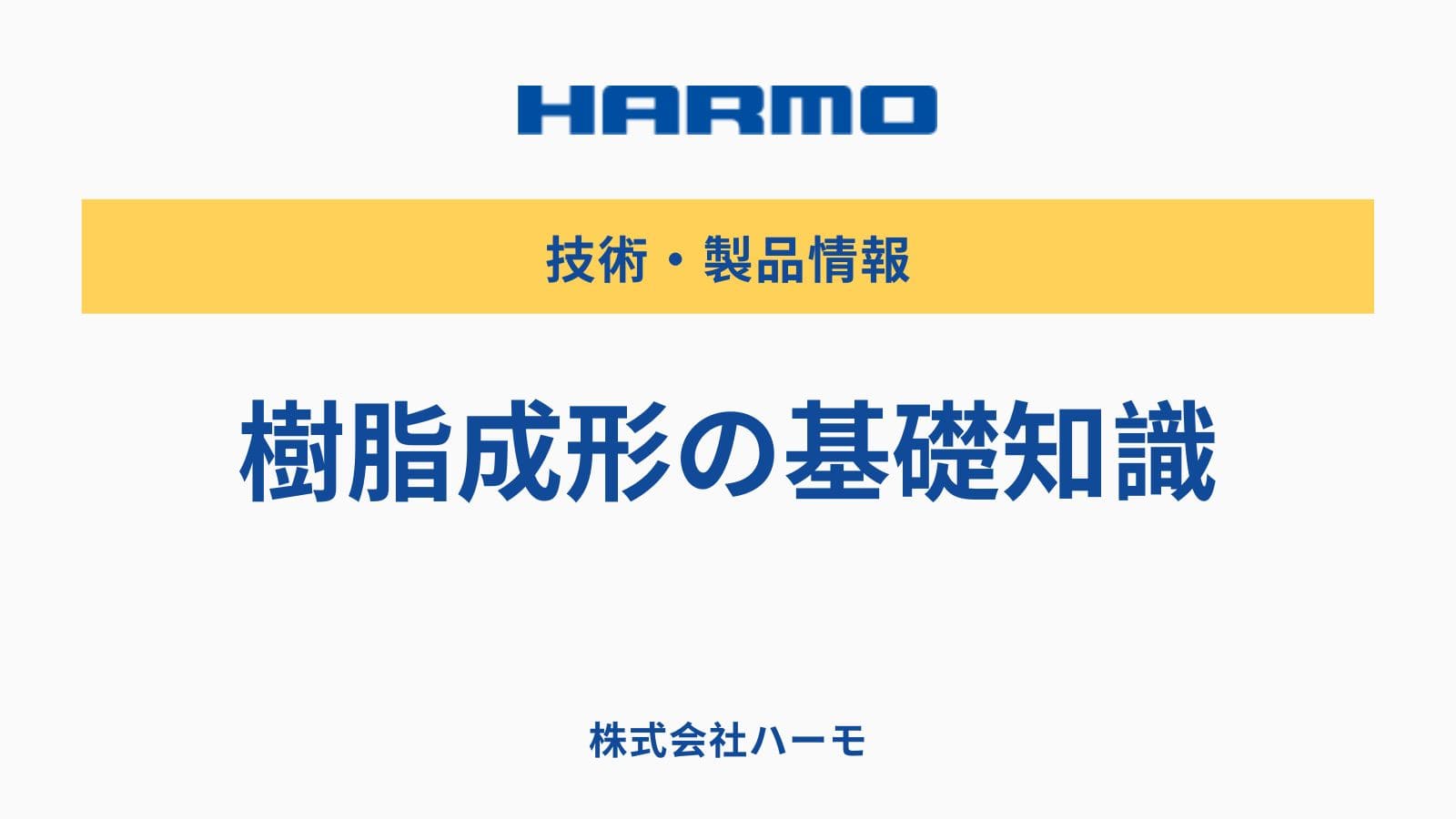

除湿乾燥機方式

MDR式除湿機(ハーモ)

メンブレインドライヤー 高分子膜式エアードライヤー

- 高分子膜を用いて、圧縮空気の水分を分離、乾燥空気を作り出す方式です

- 生成された乾燥空気をドライヤーに一定量注入し材料を乾燥します

- 乾燥材を用いない為、再生工程を必要としません

MDR式除湿機の特徴(ハニカム方式に対して)

- 再生ヒーターを必要としない

- 設置スペースが小さい

- コンプレッサーエアーが必要(50kgタイプで170ℓ/min)

→このクラスでは比較的少ない - 乾燥発生器の価格が安い

- 乾燥部のメンテ、交換が容易(→7年間交換実績なし)

- 乾燥空気を作り出すために、電気をまったく使用しない

- ドラムやフタ部分が露出して全て開くため、掃除がしやすい

効率的な除湿乾燥

閉ループで構成された熱風循環回路と高分子分離膜方式

MRD式除湿乾燥機の基本フロー

射出成形品のシルバー外観不良を除湿乾燥 ユニットで解決

ハーモの除湿乾燥ユニットを無料でお貸し出しして不良率改善のテストをしていただけます。ぜひお気軽にお申し込みください。

製品動画

天気や湿度による樹脂成形品の不良率を、徹底した除湿乾燥ですべて解決

歩留り改善のプロが選ぶ乾燥機とは!?

除湿乾燥ユニットMDRⅡを導入いただいたお客様の声

有限会社ハヤシテクニカ 様

除湿乾燥ユニットMDRⅡを導入いただいたお客様の声

株式会社ピーエーイー 様

製品ページを見る

ウェブセミナー資料をダウンロードいただけます

Webセミナーの動画をご覧いただけます

ハーモの製品サイトもご活用ください

.jpg?width=1600&height=900&name=%E3%83%87%E3%83%A2%E6%A9%9F%E3%81%AE%E8%B2%B8%E5%87%BA%7C%E9%99%A4%E6%B9%BF%E4%B9%BE%E7%87%A5%E6%A9%9F%7C%E6%A0%AA%E5%BC%8F%E4%BC%9A%E7%A4%BE%E3%83%8F%E3%83%BC%E3%83%A2%20(1).jpg)

.png?width=1280&height=670&name=%E3%83%8F%E3%83%BC%E3%83%A2%E8%A3%BD%E5%93%81%E3%82%B5%E3%82%A4%E3%83%88%7C%E9%99%A4%E6%B9%BF%E4%B9%BE%E7%87%A5%E3%83%A6%E3%83%8B%E3%83%83%E3%83%88%20%20MDRII%20%E3%82%B7%E3%83%AA%E3%83%BC%E3%82%BA%7Cogp%20(1).png)