成形不良の主な原因と対策一覧。および解決事例

射出成形における不良について

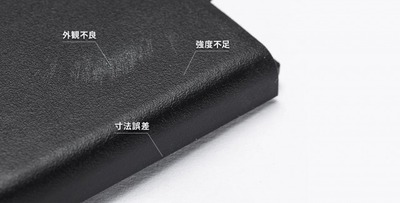

成形不良とは

成形不良とは成形品の「外観不良」「性能不良」などの不具合を指します。樹脂の素材や粒度、射出成形時の速度や温度、湿度、圧力など様々な要因が成形不良の要因となります。主には「材料」「成形条件」「金型」「成形機」の4つの要素が成形不良に関係します。微妙な違いや状況の変化によって様々な成形不良が発生します。

生産性向上に直結する不良率の低減

射出成形で生産性向上やコスト削減を実現するには不良率の低減が必須です。成形不良に関わる4つの要素(材料、成形条件、金型、成形機)を総合的に考慮し、不良品ごとに対応策を検討し、PDCAサイクル(計画・実行・評価・改善)を回すことが求められます。

このページの目次

成形不良の主な原因と対策

成形不良の原因は多岐にわたりますが、大きく分けて「材料」「成形条件」「金型」「成形機」の4つの要素が関係します。

1. 材料に起因する成形不良

材料に起因する成形不良は樹脂の性質や状態が適切でない場合に発生します。

主な原因

- 水分過多(乾燥不足)

吸湿性のある樹脂が乾燥不足の状態で成形されるとシルバーストリーク(銀条)や気泡、強度低下の原因となります。 - 異物混入

樹脂中に異物が混入していると製品表面に黒点や着色不良として現れます。 - 不適切なグレード

成形品の要求特性に対して不適切なグレードの樹脂を使用すると物性不足や成形性の悪化を招きます。 - 材料劣化

樹脂が過剰に加熱されたり長期間保管されたりすることで劣化し、物性低下やガス発生の原因となります。

対策

- 適切な乾燥

吸湿性の樹脂は指定された条件で十分に乾燥させます。乾燥機を使用し、温度と時間を厳守します。 - 材料管理の徹底

材料の保管場所を清潔に保ち、異物混入を防ぎます。開封済みの材料は密閉して保管します。 - 材料選定の見直し

成形品の用途や要求物性に合わせて適切なグレードの樹脂を選定します。 - 樹脂の適切な加熱

スクリューの回転数や背圧、シリンダー温度を調整し、樹脂の過剰なせん断発熱や滞留による劣化を防ぎます。

2. 成形条件に起因する成形不良

成形条件は射出成形における非常に重要な要素であり、その不適切さが多くの成形不良を引き起こします。

主な原因

- 射出圧力・速度の不適切

射出圧力が低すぎるとショートショット(充填不足)やヒケ、ウェルドラインの原因となり、高すぎるとバリやオーバーパック、ソリの原因となります。射出速度も同様に製品の外観や物性に影響を与えます。 - 温度の不適切

シリンダー温度や金型温度が適切でないと流動性の悪化や焼け、銀条、ヒケ、ソリなどが発生します。 - 保圧の不適切

保圧が不足するとヒケやショートショット、気泡の原因となり、過剰だとバリやソリ、残留応力が増大します。 - 冷却時間の不適切

冷却時間が不足するとソリや寸法不安定、離型不良、ヒケが発生し、長すぎるとサイクルタイムの増加につながります。 - スクリュー回転数・背圧の不適切

スクリュー回転数が速すぎると樹脂のせん断発熱が増加し劣化を招く可能性があり、遅すぎると計量時間が長くなります。背圧が高すぎると樹脂の劣化や計量時間が増加し、低すぎると気泡の巻き込みや計量不良の原因となります。

対策

- 成形条件の最適化

経験とデータを基に各製品に最適な射出圧力、速度、温度、保圧、冷却時間などを設定します。金型内の樹脂流動解析(CAE)も有効です。 - 段階的な調整

成形条件の変更は一度に大きく行わず、少量ずつ段階的に調整し、その都度成形品の状況を確認します。 - 安定した計量

スクリュー回転数と背圧を適切に設定し、安定した計量を確保します。

3. 金型に起因する成形不良

金型は成形品の形状を決定する重要な要素であり、その設計や加工、メンテナンスの状態が成形不良に大きく影響します。

主な原因

- ゲート・ランナーの不適切

ゲート位置、サイズ、形状が不適切だと充填不足、ヒケ、ウェルドライン、バリ、製品内部応力不均一などの原因となります。ランナーの設計も流動抵抗やバランスに影響します。 - 冷却回路の不適切

冷却回路の配置や効率が悪いと冷却ムラによるソリ、寸法不安定、サイクルタイムの増加を招きます。 - エアベント(ガス抜き)の不足

成形時に発生するガスが適切に排出されないとガス焼けやショートショット、シルバーストリークの原因となります。 - 型締め力不足

型締め力が不足していると、バリの発生や金型変形の原因となります。 - 金型温度の不均一

ヒーターの配置や冷却回路のバランスが悪いと、金型温度が均一にならず、ソリや寸法不良、外観不良につながります。 - 金型磨耗・損傷

繰り返し使用により金型が磨耗したり損傷したりすると、バリ、離型不良、製品表面の傷などが発生します。

対策

- 適切な金型設計

ゲート位置、ランナー形状、冷却回路、エアベントなどを考慮した適切な金型設計を行います。 - 金型メンテナンス

定期的な金型の清掃、点検、修理、磨耗部品の交換を行います。 - 型締め力の調整

成形に必要な適切な型締め力を設定します。 - 金型温度の管理

金型温度調節機を使用し、金型全体を均一な温度に保ちます。

4. 成形機に起因する成形不良

成形機自体の不具合や性能不足も成形不良の原因となります。

主な原因

- スクリュー・シリンダーの磨耗

スクリューやシリンダーが磨耗していると、計量不良、ガス巻き込み、樹脂のせん断発熱ムラが発生します。 - ノズル・バレルの温度制御不良

温度センサーの故障やヒーターの断線などによりノズルやバレル内の温度が適切に制御されないと、樹脂の劣化や流動性不足が生じます。 - 油圧系の異常

油圧ポンプの不調や油圧油の劣化などにより、射出圧力や型締め力などが不安定になり、成形不良を招きます。 - センサー・制御系の不具合

温度センサー、圧力センサー、位置センサーなどの不具合や制御プログラムの異常は成形条件の不安定化につながります。

対策

- 定期的なメンテナンス

成形機の定期的な点検、部品交換、潤滑油の管理を行います。 - 部品の交換

磨耗したスクリューやシリンダー、劣化部品は速やかに交換します。 - 校正と点検

センサーや制御系の校正と点検を定期的に実施します。

上記の原因と対策を総合的に考慮し、PDCAサイクル(計画-実行-評価-改善)を回しながら、不良率の低減と品質向上を目指すことが重要です。

成形不良の種類と想定される原因

ショートショット(充填不足)

- 成形品の一部が欠ける成形不良

- 【想定される原因】成形機の能力不足、材料の流動性不足、ゲート断面積が小さい、成形品肉厚が薄い、ガス逃げ不良など

すり傷

- 成形品の側面などにこすれた跡がでる成形不良

- 【想定される原因】抜き勾配の不足、成形品の投出時の傾きなど

ばり

- 成形品に余計な膜がつく成形不良

- 【想定される原因】射出成形条件の不適正、金型の密着不足(型締力不足、型合わせの不良、金型のたわみ)など

ひけ

- 成形品の表面の一部がへこむ成形不良

- 【想定される原因】金型密着表面の冷却の遅れ

そり、曲がり、ねじれ

- 成形品の表面の一部がそりなどで変形する成形不良

- 【想定される原因】成形時の残留ひずみ、成形収縮率の見込み違い

割れ、クラック、白化

- 成形品の一部が割れたり、ヒビが入ったり、突出ピンの跡などが白く濁る成形不良

- 【想定される原因】金型の逆勾配、突き出し時の力のかけすぎや傾き、材料の水分残りを要因とする加水分解による強度不足

クレージング

- 放置しておいた成形品の表面に細かなひび割れが出る成形不良

- 【想定される原因】禍充填

ウェルドライン(ウェルドマーク)

- 金型内で溶融樹脂が合流した箇所に線状跡が発生する成形不良

- 【想定される原因】樹脂の溶融温度が低い、金型温度が低い、孔箇所が多い

※樹脂の流動解析次第ではウェルドラインの位置をコントロールできることもある。ただし、大きさが不均一な再生材利用などで樹脂の流れが均等に流れなくなるとコントロールは難しい

フローマーク

- 成形面の表面にゲートを中心とした波状の模様が発生する成形不良

- 【想定される原因】樹脂の溶融温度、金型の温度が低い

シルバーストリーク(銀条)

- 成形面の表面に銀白色のすじが発生する成形不良

- 【想定される原因】樹脂(ペレット)の予備乾燥不足

焼け、黒条

- 成形面に黒点や黒いすじが発生する成形不良

- 【想定される原因】射出圧力が強すぎる

す、気泡

- 成形面の肉厚部中央に孔が発生する成形不良

- 【想定される原因】金型密着表面の冷却の遅れ、材料の水分残り

ジェッティング

- 成形面のゲート箇所から蛇行した縞模様が発生する成形不良

- 【想定される原因】ゲートのサイズや位置、射出速度

ゆじわ

- 成形面のゲート付近にリンク状のシワが発生する成形不良

- 【想定される原因】ゲートのサイズや位置、射出速度

剥離

- 成形品が層状に重なり、雲母のように剥がれる成形不良

- 【想定される原因】成形条件が不適正、混ざり合わないプラスチック混入

脆弱

- 成形品の強度が不足している成形不良

- 【想定される原因】再生材の混入過多、予備乾燥不足、成形条件不良

離型不良

- 成形後、固定側の金型に成形品が貼りついてしまう。また、突き出しピンが成形品をつけ抜けたりする成形不良

- 【想定される原因】金型の抜き勾配が小さい、成形時の残圧が大きい、成形収縮率の見込違い、アンダーカットが大きすぎる

寸法不良

- 成形品が設計図面の寸法公差内から外れる成形不良

- 【想定される原因】成形収縮率の見込違い、予備乾燥不足、成形条件不良

黒点・白点・色むら・くもり

- 成形品に黒い点、透明成形品の白い点、有色成形品の色のくもりやむら

- 【想定される原因】再生材もしくは、輸送途中に発生する材料中の粉が原因

成形不良の解決事例

外観不良

樹脂成形品に「くもり」や「白点」「色むら」「黒点」といった外観不良品が出てしまう

- 透明の樹脂成形品で「くもり」や「白点」の外観不良が出てしまう

- 白色や有色の樹脂成形品で「色むら」の外観不良が出てしまう

- 「黒点」の遠因となるスクリューに付着した炭化物が材料に混ざり込む

PMMA樹脂成形で発生する「白点」「くもり」を解決したい。

- お客様からのご質問 PMMA樹脂材(透明)を使用しての成形で「白点」「くもり」が発生してしまいます。外観不良対策について、御社でご提案できることがあれば教えてください。

- お返事 材料内の「粉」が不良原因かもしれません 「白点」ということは透明ものの白い点が発生するお悩みかと存じます。いくつかの原因の中で、材料の中の「粉」が考えられます。

乾燥不足による成形不良

不良率10%を0~3%にまで激減。熱風乾燥機の乾燥不足による樹脂成形品の不良率を改善

天気や湿度によって樹脂成形品の不良率変化にお困りの方は多いのではないでしょうか。気泡やシルバー(銀条)による外観不良の発⽣や加⽔分解による強度不⾜・衝撃性の低下は不良変化の要因として考えられます。乾燥不⾜による⼨法誤差の発⽣は特に下記の材料で不良率が高くなることがあります。

静電気による成形不良

不良率が62%から2%に劇的に改善!瞬間除電で樹脂成形品のコンタミ付着を防止。

射出成形品を取り出した後、ゲートカットした製品をパレタイズし段積みしますが、イオナイザーでは取りきれなかった静電気の影響で、重ねられた成形品が反発して崩れたり、ゲートカットの切りくずの付着によって成形品に傷がつくなどの不良品が出てしまい困っているとの悩みを伺いました。奪電機による瞬間除電で不良率が激減した事例をご紹介します。

成形不良を解消するデモ機の貸し出し

樹脂の再生材の成形不良を解消

『粒断機』のデモ機貸し出し・サンプルカット

射出成形のリサイクル率向上と材料原価低減に大きく貢献する「粒断機」を無料でお貸し出しいたします。御社で使用されている樹脂をテストカットしてみてください。弊社スタッフも現場で立会い、粒断機の説明やリサイクル成形に関わる改善提案も一緒に行わせていただきます。

御社のランナ等をお預かりしてサンプルカットすることも可能です。その場合はランナを30ショットほどご用意ください。

こんな方におすすめ

- スプル、ランナのリサイクル率を高くしたい

- 樹脂材料の粒を均一にして成形不良を解消したい

- リサイクル成形の品質を安定させたい

- 射出成形の材料原価低減を実現したい

樹脂の乾燥不足の成形不良を解消

『除湿乾燥ユニット』の貸し出し

射出成形時における外観不良や強度不足などは乾燥不足が原因であることがあります。徹底した除湿乾燥で解決できるかもしれません。

ハーモの除湿乾燥ユニットを無料でお貸し出しして不良率改善のテストをしていただけます。除湿乾燥機の設置には弊社担当者がお伺いし、品質改善のサポートをいたします。ぜひお気軽にお申し込みください。

こんな方におすすめ

- 天気や湿度によって射出成形品の不良率変化にお困りの方

- 気泡やシルバーによる外観不良が発生している

- 加水分解による強度不足、衝撃性が低下していいる

- 射出成形品の不良率を改善したい

成形不良を解消するハーモの製品サイト

成形機の周辺機器を工夫することで不良改善を実現し、品質向上を目指せることがあります。株式会社ハーモの製品サイトをぜひご覧ください。

「樹脂材の乾燥不足」「樹脂材に含まれる微細粉」「成形品がもつ静電気」「設定入力ななどのヒューマンエラー」等が原因で発生する成形不良はハーモの周辺機器で解決できることもあります。ぜひ下記の記事をご覧ください。

%20(1).png?width=1600&height=900&name=%E3%83%87%E3%83%A2%E6%A9%9F%E3%81%AE%E8%B2%B8%E5%87%BA%20%E7%B2%92%E6%96%AD%E6%A9%9F%E3%83%BB%E3%82%B5%E3%83%B3%E3%83%97%E3%83%AB%E3%82%AB%E3%83%83%E3%83%88%20(1)%20(1).png)

.jpg?width=1600&height=900&name=%E3%83%87%E3%83%A2%E6%A9%9F%E3%81%AE%E8%B2%B8%E5%87%BA%7C%E9%99%A4%E6%B9%BF%E4%B9%BE%E7%87%A5%E6%A9%9F%7C%E6%A0%AA%E5%BC%8F%E4%BC%9A%E7%A4%BE%E3%83%8F%E3%83%BC%E3%83%A2%20(1).jpg)

.jpg?width=1280&height=670&name=%E3%83%8F%E3%83%BC%E3%83%A2%E8%A3%BD%E5%93%81%E3%82%B5%E3%82%A4%E3%83%88%7C%E3%83%88%E3%83%83%E3%83%97%E3%83%9A%E3%83%BC%E3%82%B8%7Cogp%20(1).jpg)