射出成形とサイクルタイムの短縮 ②「型開き時間の短縮編」

.jpg)

連載:射出成形とサイクルタイム短縮

射出成形機においては、カップなどのハイサイクル成形はもちろんのこと、すべての成形においてサイクルタイムは速いに越したことはありません。このWebサイトでは『射出成形とサイクルタイム短縮』をテーマに連載しています。この記事は連載Vol.2です。

「型開き時間の短縮」についてご説明します。

連載Vol.1の記事はこちらをご覧ください

このページの内容

- サイクルタイム短縮の計算

- 取り出し時間を短くする方法は何があるか?

- 取り出し時間を短くする方法をすべて行うと何秒短縮できるか

- 取り出し時間を短くするその他の方法

- 「型開き時間の短縮編」まとめ

- 取り出しロボットの資料ダウンロード

- 成形品取り出し・サイクルタイム短縮の関連記事

サイクルタイム短縮の計算

型開き時間を短縮する

射出成形においては型開き時間をいかに短くして次の成形に移行するかが大きなテーマとなります。それによって生産量が大きく変わってくるからです。

型開き時間短縮による成形サイクルタイム短縮で、金額にしてどのような差が出るか計算してみました。

サイクルタイム短縮による金額計算(1. 条件)

- 現在の成形サイクルタイム(型締完了から次の型締完了)10秒

- 製品4個取りで製品売り単価10円

- 24時間365日成形

サイクルタイム短縮による金額計算(2. 計算式)

0.1秒の短縮で年間127万円の売上向上

- 1日のサイクル回数

現在:86,400秒÷10秒=8,640回

以後:86,400秒÷9.9秒≒8,727回 - 生産性の向上 8,727-8,640=87回の向上/DAY

- 製品売上げ向上 87回×@10×4=¥3,480/DAY

- 製品売上げ向上 ¥3,480×365=¥1,270,200

0.1秒のサイクルタイム短縮で年間127万円の売上が向上します。

※上記の0.1秒の短縮は、取り出し時間を短縮して型開きの時間を短くしないと意味がありません。つまり成形機の射出/保圧/冷却時間中に、どんなにロボットが速く動いても(トラバース戻り速度など)サイクルタイム短縮にはつながりません。

取り出し時間を短くする方法は何があるか?

「下降待機」機能の活用で取り出し時間を短縮(上下アームがサーボ駆動ロボットの場合)

HRXⅢシリーズなどの横走行タイプロボットや、スイングタイプロボットのEXZⅡシリーズにある標準機能に「下降待機」があります。

「下降待機」機能とは

「下降待機位置」に待機して、型開きのタイミングを待機する機能です。

(取出ロボットが完全に上昇しきった時に感知し、成形機にサイクルスタート信号を出す「第一上昇待機位置」とは別に設定できます)

「下降待機」機能のメリット

金型の上部直近の位置に任意で設定できるので、型開き後、最短距離(最短時間)で取り出し位置まで下降できます。

「下降待機」機能でのサイクルタイム短縮例

- 上昇待機位置から下に300mm下がった場所で下降待機位置を設定

- 1サイクルで最大0.075秒短縮できます

従来10秒サイクルの成形だったとしたら、1日65サイクルの生産性向上も可能です。

「パス動作」の活用で取り出し時間を短縮

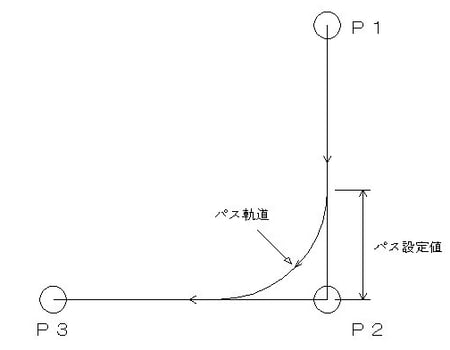

取出しタイム短縮のために、金型内への下降時、下降開始位置(P1)から製品取り出し位置(P3)までを、ダイレクトに弧を描くように移動させるパス動作の活用でサイクルタイムを短縮できます。

同じく製品取り出し後の上昇時、製品取り出し位置から上昇完了までを、ダイレクトに弧を描くように移動させるパス動作もあります。

上下合わせて、従来より0.1秒短縮も可能で、仮に従来10秒サイクルの成形だったとしたら1日87サイクルの生産性向上ができます。

「上昇途中型締め」機能

成形機によっては取出しロボットの「第一上昇待機位置」が高い位置にあり、製品取り出し後、取出ロボットが完全に上昇しきって、成形機に対してサイクルスタート信号を出すまでに時間がかかることもあります。

その場合はサイクル短縮のために「上昇途中型締め」機能を活用することもできます。これは前出の下降待機位置と「第一上昇待機位置」の間で任意にポイントを設定して、アームがその位置まで上昇したら、型締め許可のためのサイクルスタート信号を出すものです。

「上昇途中型締め」機能でのサイクルタイム短縮例

- 上昇待機位置から下に300mm下がった場所で下降待機位置を設定

- その位置を上昇途中型締めポイントにしてみる

- 1サイクルで最大0.075秒短縮できます

従来10秒サイクルの成形だったとしたら1日65サイクルの生産性向上も可能です。

成形品取り出しをチャックから吸着へ変更

製品チャックで滞在時間ロスの問題

成形品の取出し方法が製品チャックの場合、取り出しアームの型内での滞在時間にロスがあるケースがあります。

2個、4個、8個等、多数個取りをしている場合は更に滞在時間ロスが強い傾向があります。チャックのためのエアが均一でない場合、最後にエアが行きわたったチャックが成形品をチャックしてから後退するので時間がかかります。

さらに製品確認信号が出ないと次のサイクルに行かないのでトラブルの可能性が高くなります。

成形品取り出しをチャックから吸着に変更して解決する

成形品の取出しは、できる限り吸着にすることをお勧めします。

吸着のメリット

吸着であればアームの下降開始とともに吸着エアが発生しているため、エアの流れの均一を気にすることがなく、成形機のエジェクタと同時に即吸着して後退できるため時間のロスが最小限になります。

吸着の注意点

吸着形式で成形品を取り出すには、吸着するためのフラット面が必要です。

製品面に吸着する箇所がない場合

金型設計前であれば、ランナ部分などに吸着面を設けることができるかもしれません。成形品取り出しも配慮しながら金型設計をすると、サイクルアップすることも可能です。

吸着パットで対応可能なケースも

吸着パットの大きさは2Φなどもありますので製品の大きさによっては、このパットが吸着できるフラット面が製品一個につき一か所あれば吸着で取り出しができることもあります。

吸着取り出しでのサイクルタイム短縮例

この取り出し方法の見直しは効果が大きく、1サイクルで最大0.8秒短縮できます。従来10秒サイクルの成形だったとしたら1日751サイクルの生産性向上も可能です。

取り出し時間を短くする方法をすべて行うと何秒短縮できるか

上記の①②③④をすべて行うと、1サイクル当たり約1秒短縮できます。従来10秒サイクルの成形だったとしたら1日約960サイクル以上の生産性向上も可能です。

取り出し時間を短くするその他の方法

2枚金型の場合は型開き位置の見直し

必要以上に型開き量を取っていませんか?

チャック板の進入スペースの確保、製品チャック(吸着)後の引き抜き量を確保できれば、型開き量を最小限にしてみましょう。

サイクルタイム短縮例

型開き、型締め合わせて0.1秒短縮できる可能性もあります。

取り出しロボットをエア駆動から2軸サーボ駆動に

スイングタイプの取り出しロボットではエア駆動が主流ですが、これを2軸サーボ駆動にすることによって大きくサイクルタイム短縮が可能です。

ハーモのエア駆動スイングタイプ:EX4シリーズ

フルモデルチェンジした新型エア駆動スイングタイプロボット。

速度、剛性共に、長く信頼できるスイングタイプ取出しロボットです。

ハーモのサーボ駆動スイングタイプ:EXZⅡシリーズ

国内業界唯一の上下前後アーム

2軸サーボ駆動スイングタイプロボット

サーボ駆動に関しては、国内業界唯一の上下前後アーム2軸サーボ駆動のEXZⅡシリーズをハーモはラインナップしています。

| MODEL EXZⅡ-600(F) | EXZⅡ-800(F) | |

| メインアームストローク(mm) | 600(720) | 800 |

| 転角度(°) | 50~90(正、逆) | |

| チャック待機位置(mm) | 240【200】 | |

| メイン最大前進位置(mm) | 408【415】 | 528【535】 |

| メイン最小寄せ付け位置(mm) | 28【35】 | |

エア消費量は、標準仕様機の数値です。

( ) = オプション 【 】 = Fタイプ

取り出しタイムの短縮実績

| 取り出しタイム | 短縮結果 | |

| EX4 | 2.1秒 |

|

| EXZⅡシリーズ | 0.8秒 |

- EX4で取り出しタイムが2.1秒

- EXZⅡシリーズでは0.8秒

- 62%の取出しタイム短縮

- 15%の生産性向上ができました

サイドエントリータイプで取り出しタイムを短縮

20トン以下の成形機でハイサイクルを求めるならサイドエントリータイプも検討してください。ハーモではSHⅡシリーズになります。

精密成形品取り出しロボット:SHⅡシリーズ

.jpeg?width=600&name=%E7%B2%BE%E5%AF%86%E6%88%90%E5%BD%A2%E5%93%81%E5%8F%96%E3%82%8A%E5%87%BA%E3%81%97%E3%83%AD%E3%83%9B%E3%82%99%E3%83%83%E3%83%88SH%E3%82%B7%E3%83%AA%E3%83%BC%E3%82%B9%E3%82%99_%E6%A0%AA%E5%BC%8F%E4%BC%9A%E7%A4%BE%E3%83%8F%E3%83%BC%E3%83%A2%20(1).jpeg)

従来機比で取出時間を30%以上短縮した精密成形品取り出し機

| 対象成形機 | アーム機構 | 機種名 | カタログ |

| 15t〜50t | ー | SHⅡ-700 H/700GH | 資料DL |

タイプとしては50トン以下も可能ですが、特に20トン以下の成形機のコネクタ取り出し等でハイサイクル成形を目指すのであれば、ダイプレート上の横走行タイプロボットではなく、反操作側のスタンドアローンタイプのサイドエントリータイプがおすすめです。

安全ドアに切り欠きを入れるなどして横からダイレクトにアームが進入して製品を取り出し、アームが90度反転して製品解放します。

取り出しタイムの短縮実績

取り出しタイムで0.5秒を切る実績もあります。

「型開き時間の短縮編」まとめ

生産性向上に必要なサイクルタイム短縮には、ロボット動作やチャック板の工夫などで0.1秒ずつでも短縮していけば、結果的に大きな生産性向上にもつながります。

粒断機での計量時間の短縮と合わせて成形サイクルタイムが何秒短縮することができるのか。まだまだ可能性があるのではないでしょうか?

今一度サイクルタイム短縮に関して検討してみませんか?

お気軽にハーモにご相談ください。

取り出しロボットの資料ダウンロード

射出成形品の取出し工程は取出しタイムを短縮することで、1ショットのサイクルタイムが大きく変わります。このダウンロード資料ではサイクルタイムや段取り時間の短縮、さらに、耐久性やメンテナンス性にも着目しているハーモの取出しロボットをご紹介しています。

ハーモの取出ロボットについてはこちらをご覧ください