便利な射出成形機のオートパージ機能

射出成形終了に伴うパージ作業

パージは色の違う樹脂、劣化した樹脂や炭化物を射出バレル内から排出する作業です。次の成形品の品質を保つために、バレル内に残る劣化した樹脂や炭化物をきれいに除去することが目的です。

スクリューシリンダーに付着する劣化樹脂や炭化物を取り除く方法

- スクリューシリンダーをばらして清掃する

- 成形後に樹脂を排出し洗浄剤を投入してパージを行う

多くの成形現場では、スクリューシリンダーをばらす作業頻度は低く、洗浄剤を投入して連続パージによる清掃が一般的です。

段取り替えに伴う成形現場の作業は多岐に及びます。パージ作業の時間短縮や労力削減等の要望から、射出成形機には成形終了後の余剰材を自動でパージする便利なオートパージ機能があります。

機能は便利でも材料ロスに気付いていない

材料を浪費してしまう落とし穴

オートパージは非常に便利な機能です。しかし、材料が無くなるまで射出と計量を自動で繰り返すため、成形機上のホッパーに余剰材が残った状態でもパージをし続け、材料を浪費してしまう落とし穴があります。

段取り時間短縮の要請が強まる傾向

成形終了時の段取り替えは「多数の周辺機器の停止作業」や「金型交換に必要な段取り作業」「次の成形に必要な準備作業」など多くの作業を伴います。その一方でシングル段取りに代表されるように、生産性向上の観点から段取り時間短縮の要請は強まる傾向にあります。

段取り時間短縮や労力削減を意識するあまり、成形機上に設置されたホッパー内の余剰材を確認せずにオートパージを起動させて、材料ロスに気付かず作業を継続する場面をよく見たりします。

無駄な作業による時間ロスと余剰材の管理

製造原価に直結する作業効率の向上は成形現場に求められる重要なテーマです。

余剰材を無駄にしない。無駄な作業を生み出さない

成形終了時にホッパーの余剰材料が少なければ短時間で排出作業は終了します。しかし、ホッパーローダーは通常運転を継続するため成形終了間際でも成形機上のホッパーや床置きドライヤーへ樹脂材料を輸送し続けます。成形終了時に大量の材料が残り、余剰材排出作業に多くの時間を要する課題があります。また、多くの余剰材が残ると残った余剰材の管理に多くの手間と時間を要します。

材料ロスを低減と段取り時間短縮を実現する『トータルリンク』

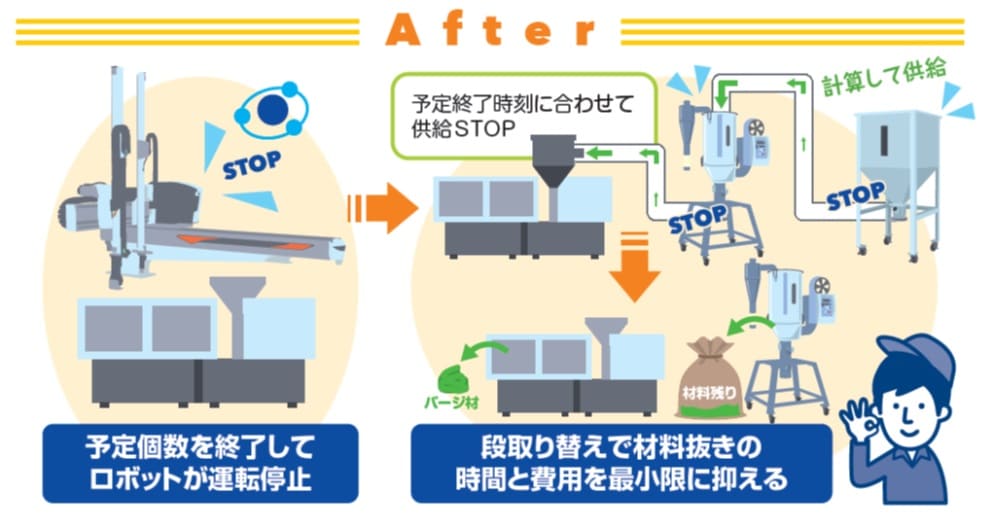

成形終了時、成形機上のホッパーへ樹脂供給を必要最小限にできれば、オートパージによる余剰材料のロス低減と、余剰材を成形機上のホッパーから排出する作業を軽減し段取り替え作業時間を短縮できます。

.png?width=1280&height=670&name=%E3%83%8F%E3%83%BC%E3%83%A2%E8%A3%BD%E5%93%81%E3%82%B5%E3%82%A4%E3%83%88%7C%E3%83%88%E3%83%BC%E3%82%BF%E3%83%AB%E3%83%AA%E3%83%B3%E3%82%AF%20%7Cogp%20(1).png) トータルリンクの製品ページを見る

トータルリンクの製品ページを見る

取出しロボットのトータルリンク機能

材料輸送時間を最適に制御

成形終了時間にあわせ、ロボットコントローラが樹脂の最適輸送時間を自動で演算し、ホッパーローダーとの通信により、材料輸送時間を最適に制御できます。

成形終了時に必要最小限の樹脂を成形機上のホッパーへ供給することで、無駄に樹脂をパージすることなく、便利なオートパージ機能を有効に活用できます。

材料乾燥機との連携も可能

.jpg?width=902&height=530&name=%E6%B8%A9%E8%AA%BF%E6%99%82%E9%96%93%E4%B8%8D%E8%B6%B3%E7%9B%A3%E8%A6%96Af%20(1).jpg)

また、床置きの材料乾燥機へ樹脂を送るホッパーローダーとの連動で、成形終了時に合わせて必要最小限の樹脂を材料乾燥機へ送ることもでき、材料乾燥機から余剰材排出作業時間の短縮や、余剰材管理の手間も低減できます。

事例動画(IPF2023)

2024年1月24日に開催したハーモWebセミナー『IPF2023での実演を公開!縦型トラバース取出ロボットや周辺機器を管理するトータルリンクを使ったスマートファクトリー化の提案』の動画です。ぜひご覧ください。

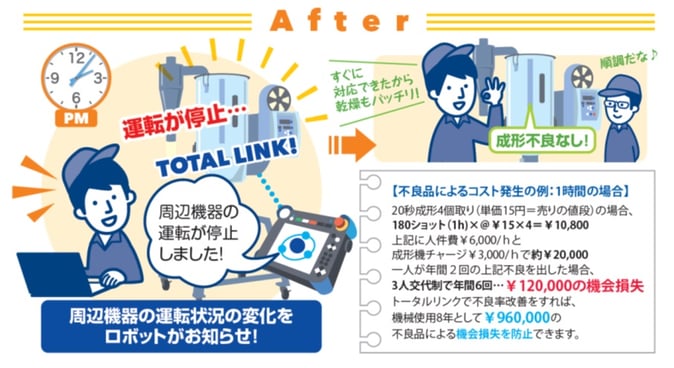

得られる効果を換算した価値(例)

無駄な樹脂削減効果

年間96,000円(廃棄樹脂 48kg削減)

成形機上ホッパーの余剰材を排出し忘れた状態でのパージ樹脂量

900ℊ

成形機上ホッパーの余剰材を最小限にした状態でのパージ樹脂量

500ℊ(トータルリンク機能活用時)

月当たりの金型交換回数

10回

使用樹脂の単価

2000円/㎏

- 成形機1台当たりの年間の樹脂削減による価値は¥96,000になります。

- 成形機1台当たりの年間の廃棄樹脂の削減量は48㎏になります。これを製品として出荷できれば、更に原価低減を図ることができます。

- 廃棄される樹脂の処理費用の低減にもつながり、カーボンニュートラルに貢献します。

段取り時間短縮効果

年間60,000円(作業時間 30h 削減)

成形機上のホッパーから余剰材を排出する作業時間

1回の作業時間15分

月当たりの金型交換回数

10回

時間当たりの人件費

¥2,000

成形機1台当たりの年間段取り時間削減の価値

- 削減できた年間の段取り時間は30時間

- 作業工賃に換算した場合の価値は60,000円になります。

トータルリンクで課題解決

「原価低減」「段取り時間短縮」「カーボンニュートラル」などの課題解決には、ハーモの『トータルリンク』がお役に立てそうです。お気軽にご相談ください。

トータルリンクの製品ページを見る