高まり続ける樹脂リサイクルの必要性

近年、樹脂材料価格の高騰や不足、そして自動車産業をはじめとするサプライチェーン全体でのカーボンニュートラル実現に向けたCO2排出量削減の要請など、かつてないほど厳しい経営環境に直面されていることと思います。

さらに、品質要求の高度化や人手不足に伴う省人化・省力化の必要性も増しており、多岐にわたる課題への対応が求められています。

従来の粉砕機では樹脂リサイクルに限界がある

これらの課題に対し、効果的な解決策の一つとして注目されているのが、成形不良品やスプル・ランナーを再生利用する「樹脂リサイクル」の取り組みです。しかし、従来のリサイクル方法(特に一般的な粉砕機による処理)には多くの課題が伴うことも事実です。

- リサイクル材を使うと成形品質が安定しない

- 粉が多くて、製品に黒点や白点が入ってしまう

- ガラス繊維入りの樹脂を砕くと、強度が保てないのでは?

- 粉が舞って工場環境が悪化する

- 粉砕機のメンテナンス頻度が高い

- 柔らかい樹脂はそもそもリサイクルできない

そんなお悩みをお持ちの企業様に知っていただきたいのがハーモの「粒断機」です。粒断機は独自のスイングプレスカット方式により従来の粉砕機とは一線を画す価値を射出成形現場にもたらします。

粒断機が射出成形現場にもたらす価値

ハーモの「粒断機」

粒断機の製品ページを見る

粒断機は皆様が抱える「コスト」「品質」「環境」「生産性」そして「作業環境」に関する悩みを解決し、新たな価値を創造します。

1. 品質の劇的な向上

従来の粉砕機でリサイクル材を使用する際の大きな課題は、粒度のばらつきや粉の発生による成形品質の不安定化でした。粒断機はスプル・ランナーを粗砕後、プレス固定刃とプレス移動刃で粒状にカットする『二段階処理構造』により、粉の発生を極めて少なくし、均一な粒度を実現します。

ハーモ独自の「スイング・プレス・カット方式」

移動刃と固定刃がかみ合った時にランナーがカットされ、移動刃側と固定刃側に押し出されることで後には残りません。ここが低速粉砕機との大きな違いです。

ハーモ独自の「スイング・プレス・カット方式」により、射出バレル内での可塑化計量のばらつきを抑制し、バージン材に近い安定した成形品質を実現できます。お客様からは「粒断機で処理したリサイクル材が従来機よりも品質が安定している」という評価をいただいています。

特に、エンジニアリングプラスチックなど要求品質の高い分野でのリサイクルに貢献し、黒点・白点といった粉に起因する不良を防ぎます。

『粒断機』でカットした再生材スプル・ランナの特徴

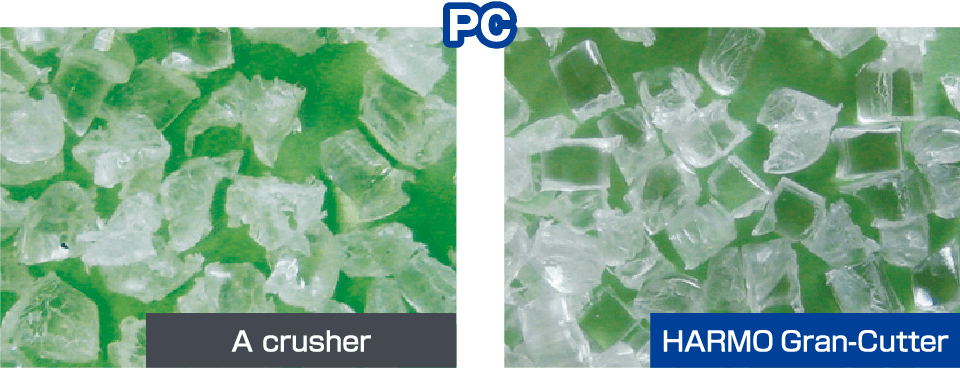

ポリカーボネート(PC)での比較

某社:衝撃によるクラックが見られ不ぞろい

ハーモ:透明度を維持し、粒が揃っています

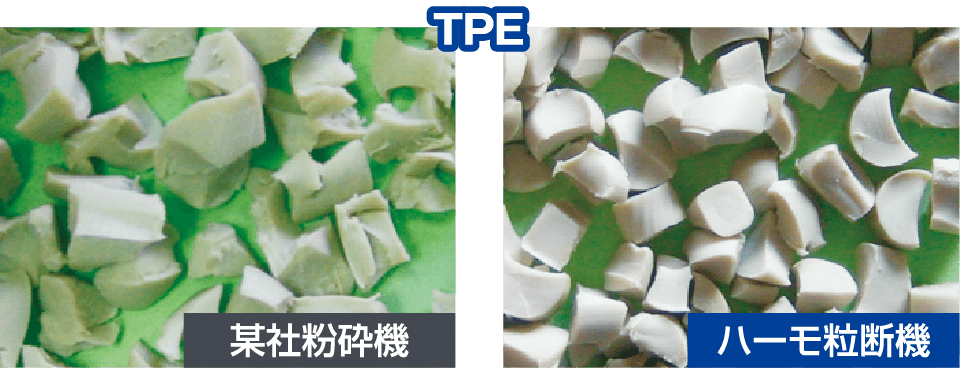

TPE(エラストマー)での比較

某社:引きちぎられたような切れかたで粒の大きさが安定していません

ハーモ:狙った大きさ(2.8m/m~4m/m)で安定。粒の大きさが一定

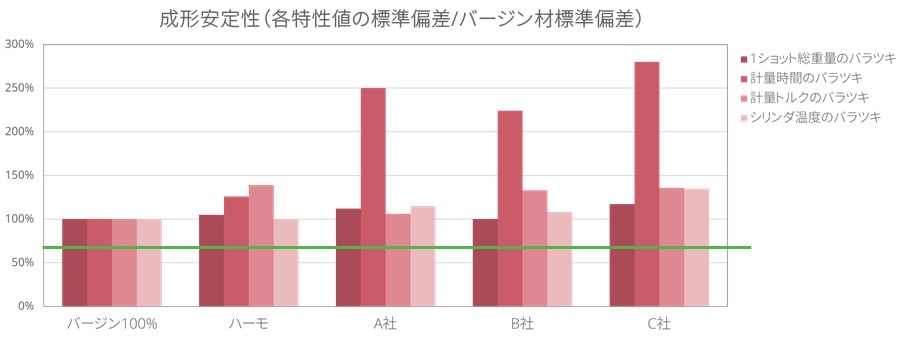

自動車部品メーカーでのテスト結果

ガラスフィラーなどの強化剤入り樹脂リサイクルにおける懸念であった繊維長の劣化に関しても粒断機は優位性を持っております。自動車部品メーカーでのテスト結果から従来の粉砕機と比較して繊維長の劣化が少なく、リサイクル後の品質が高いことが確認されています。

上記グラフはハーモの粒断機を多数ご購入いただいているお客様が再生材で成形を行い、他のメーカー3社の粉砕機と弊社の粒断機を客観的に比較していただいたものです。特に計量時間の安定性において明らかに弊社が突出して優れていることがお分かりになるかと思います。

ハーモの粒度はバラツキが少なく、粉が少ないために計量時間も短く、かつ計量時間のバラツキも少ないことから、計量が安定して行われると言えます。

2. 圧倒的なコスト削減

製造原価の多くを占める樹脂材料費。ナフサの価格は2020年と比較して2倍近くまで高騰しています。.png?width=1600&height=960&name=Code_Generated_Image%20(1).png)

(出典:https://www.daikeikagaku.co.jp/naphtha/ )

粒断機によるリサイクル率向上で材料原価の低減に貢献

お客様の成果事例

- リサイクル率 0%→10%(カメラメーカー様)

- 年間2億円のコスト削減(自動車部品メーカー様)

- リサイクル混合比率20%を実現(メガネ部品メーカー様)

粒断機による高品質なリサイクルはリサイクル率の向上を可能にし、材料原価の大幅な低減に貢献します。従来の粉砕機で課題だった粉によるフィルター詰まりの頻発やガラス繊維入り樹脂での刃の摩耗といったメンテナンスコストも粒断機は機械の長寿命化とメンテナンスコスト低減を実現しています。

また、社外へのリペレット委託にかかる加工賃や運搬費といった外部コストを削減し、社内で完結できるため、トータルでのコスト削減に繋がります。

3. 環境負荷低減と循環型社会への貢献

高まるカーボンニュートラルへの要請に対し、粒断機は射出成形加工業者の皆様の取り組みを強力に後押しします。リサイクル率を高めることで廃棄される樹脂量を削減でき、これは焼却時のCO2排出量を減らすことに繋がります。

また、2024年に施工された『プラスチックに係る資源循環の促進等に関する法律』に基き、 再生材の選定や供給源を確立する必要があります。

粒断機による再生材の活用は新たな樹脂原料の生産に伴うCO2排出量も削減できるため、CO2排出量削減に大きく寄与します。粒断機を活用した樹脂リサイクルは「資源のムダを価値に変える活動」、すなわち資源循環型社会の実現に貢献する重要なステップとなります。

樹脂リサイクルによるCo2削減の計算例 ①

1日50KgのPP(ポリプロピレン)を使用して成形品を製造する場合、そのうち10%をリサイクルに置き換えた場合

成形機一台当りの年間樹脂削減量

- 50㎏×20日(月稼働日)×12ヶ月=12トン(年間樹脂使用量)

- 12トン×10%リサイクル=1.2トン(削減できる樹脂量)

- 1.2トン×1,483kg (PP1トンの製造に伴うCo2 排出量)※1 =1.7796トン

年間削減できるCo2

- 1.7796トン (年間12トンの樹脂リサイクルで削減可能な年間Co2排出量)

樹脂リサイクルによるCo2削減の計算例 ②

1日50KgのPMMA(アクリル)を使用して成形品を製造する場合、そのうち10%をリサイクルに置き換えた場合

成形機一台当りの年間樹脂削減量

- 50㎏×20日(月稼働日)×12ヶ月=12トン(年間樹脂使用量)

- 12トン×10%リサイクル=1.2トン(削減できる樹脂量)

- 1.2トン×4,073kg(PMMA1トンの製造に伴うCo2 排出量)※1=5.676トン

※1:樹脂1トン当りの製造に伴うCo2排出量は『LCAを考える』内の「樹脂製造のLCI」より引用

年間削減できるCo2

- 5.676kg (年間12トンの樹脂リサイクルで削減可能な年間Co2排出量)

4. 生産性向上と作業環境改善

粉砕機で発生する粉はホッパーローダーやドライヤーのフィルター詰まりの原因となり頻繁な清掃作業が発生していました。また、粒度のばらつきからくるホッパー内でのブリッジも成形機停止の原因となります。

粒断機は粉の発生が少ないため、これらの無駄なメンテナンス作業や成形機停止リスクを低減し、生産性の向上に貢献します。さらに、ガラス粉塵などの発生を抑制するため、作業者の負担軽減と工場内の作業環境改善にも繋がります。

ヘリカルホッパー と組み合わせることで僅かな粉も効果的に回収可能です。

5. 幅広い材料への対応

従来の粉砕機では難しかったオレフィン系、ゴム系、エラストマー系などの軟質樹脂のリサイクルにも対応可能な専用機もラインアップしています。ガラス繊維を含むエンプラなど、難易度の高い材料のリサイクルにも適しています。

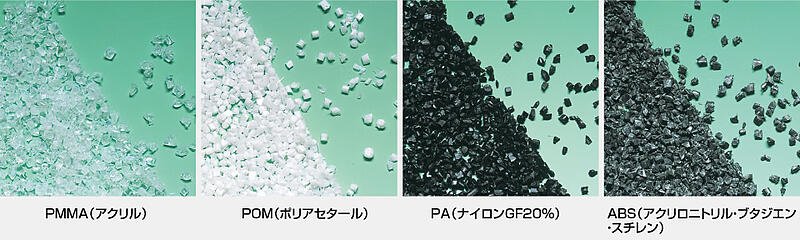

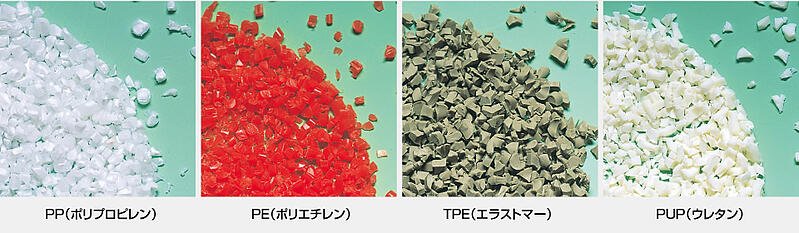

『粒断機』でカットした軟質材料の粒断例(再生材)

最適材料供給システムとの連携

粒断機は『除湿乾燥機 』や『ヘリカルホッパー 』と組み合わせることで、バージン材とリサイクル材の最適供給システムを構築できます。リサイクル材を不必要に再乾燥することなく成形機ホッパーへ供給可能となり、過乾燥による品質異常や無駄な電力消費を防ぎます。

ホッパー内でバージン材とリサイクル材が均一に混合され、成形品の品質安定に貢献します。また、成形後に乾燥機内に残る余剰材がバージン材のみとなるため、余剰材の管理も容易になります。輸送ホースも1系統で完結でき、面積生産性や5Sにも貢献します。

まとめ

粒断機は単なる粉砕機ではなく、射出成形現場が直面する「コスト高」「品質不安定」「環境対応」「生産性低下」「作業環境悪化」といった多角的な課題に対し、高品質なリサイクルという切り口から包括的な解決策を提供するシステムの中核をなす設備です。

高騰する樹脂価格への対応、環境負荷低減への貢献、そして厳しい品質要求への対応は企業の持続可能な成長に不可欠です。

- リサイクル材の活用をさらに進めたい

- 今のリサイクル方法に課題を感じている

- 環境対応とコスト削減を両立したい

上記をお考えの企業様はぜひ粒断機の導入をご検討ください。粒断機は射出成形現場の未来を切り拓く、価値ある投資となるはずです。

生産性向上ならトータルリンクにお任せください

「事前・事後」をコントロールして、射出成形ラインの損失を最小化します。

生産性向上のヒントをお探しの企業様はお気軽にご相談ください。.png?width=674&height=353&name=%E3%83%8F%E3%83%BC%E3%83%A2%E8%A3%BD%E5%93%81%E3%82%B5%E3%82%A4%E3%83%88%7C%E7%B2%92%E6%96%AD%E6%A9%9FSPCIISPCIII%E3%82%B7%E3%83%AA%E3%83%BC%E3%82%BA%7Cogp%20(1).png)

粒断機の製品ページを見る

ダウンロード資料もご活用ください

資料をダウンロードする