目次

成形工程の作業

成形工程の作業は「運転準備」「運転開始」「自動運転中」「運転終了」の各工程において様々な作業があります。

運転準備

金型の装着、金型温度調節器の接続、金型温度調節器の設定、材料乾燥準備、材料乾燥機の設定、材料供給機の設定、粉砕機の設定、取出ロボットのチャック板の取り付け、取出ロボットの動作ポイントや機能選択等があります。

運転開始

成形条件と製品品質の比較確認と成形条件の調整、取出ロボットの動作確認、周辺機器の稼働状況の確認、全自動成形開始等の作業があります。

自動運転中

量産される成形品質の確認作業や、製品の整列箱詰め作業等があります。

運転終了

金型温度調節器のホースを外す、金型を外す、スクリューシリンダーを清掃する、乾燥機から余剰材料を排出する、周辺機器の電源を切る、材料乾燥機や粉砕機を清掃する、ロボットのチャック板を外す、等の作業があります。

成形工程作業での課題

運転準備、運転開始、自動運転中、運転終了に伴う作業は作業者により行われます。人の作業はヒューマンエラーを伴い、成形品の品質や生産性に影響を及ぼす課題があります。

運転準備

金型温度調節器や材料乾燥器の電源入れ忘れ、温度設定ミス、予備乾燥時間や金型温度調節器の昇温時間の設定ミスや、ロボットチャック板を付け間違えた等のお客様の声をお聞きします。

運転開始

「周辺機器の電源入れ忘れのまま成形を開始してしまった」「十分に金型温度が昇温されずに成形を開始してしまった」「材料が十分乾燥されていない状態で成形を開始してしまい不良品を出したことがある」とのお客様の声をお聞きします。

自動運転中

作業者の品質確認のヒューマンエラーで、気付かないまま不良品を次工程へ流してしまったことが有るとのお客様の声をお聞きします。

運転終了

周辺機器の電源に切り忘れによる電力消費ロスが考えられます。特に、現場作業者の不足や熟練作業者の減少に伴い、経験の浅い作業者による段取り作業において、ヒューマンエラーが多いとのお客様の声をお聞きします。

課題を解決するハーモの取出ロボット

ハーモの取出ロボットのトータルリンク機能

運転準備

.jpeg?width=674&height=379&name=maxresdefault%20(1).jpeg) ハーモの取出ロボットのトータルリンク機能を使えば、周辺機器の温度や起動時間等の各種設定をロボットコントローラで一括設定することができます。一度正しく入力設定しておけば、運転準備に関わる段取り作業のヒューマンエラーを防止できます。また、ロボットに装着されるチャック板をロボットが自動認識することで、チャック板の付け間違いを防止することができます。

ハーモの取出ロボットのトータルリンク機能を使えば、周辺機器の温度や起動時間等の各種設定をロボットコントローラで一括設定することができます。一度正しく入力設定しておけば、運転準備に関わる段取り作業のヒューマンエラーを防止できます。また、ロボットに装着されるチャック板をロボットが自動認識することで、チャック板の付け間違いを防止することができます。

運転開始

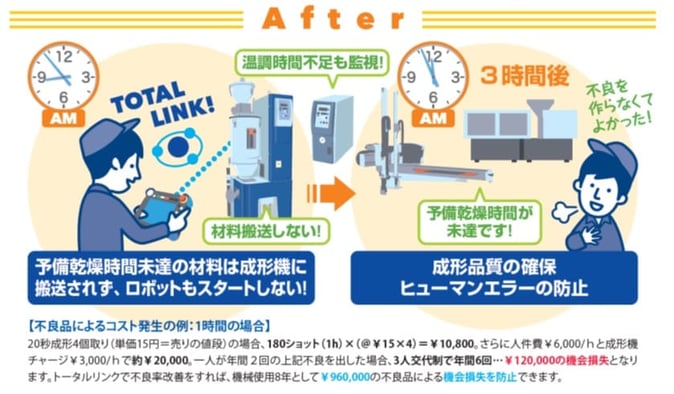

ハーモの取出ロボットのトータルリンク機能を使えば、予めロボットコントローラへ各周辺機器の稼働条件を入力しておくと、成形開始時間に合わせて、ロボットコントローラから自動で各周辺機を起動させることができます。

ハーモの取出ロボットのトータルリンク機能を使えば、予めロボットコントローラへ各周辺機器の稼働条件を入力しておくと、成形開始時間に合わせて、ロボットコントローラから自動で各周辺機を起動させることができます。

これにより、周辺機器の起動忘れや、起動時間の間違え等のヒューマンエラーを防ぐことができると共に、作業者による周辺機器1台毎の起動や設定作業も省くことができ、生産性の向上にも繋がります。

自動運転中

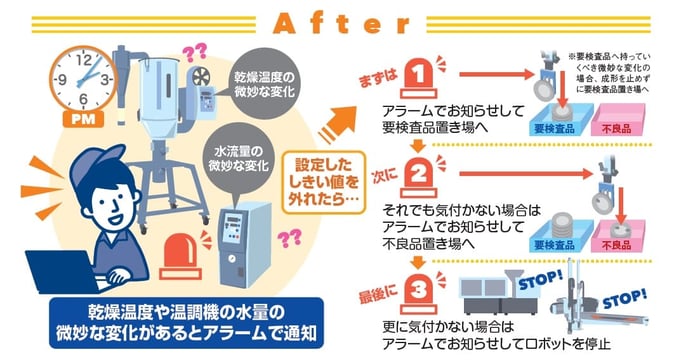

ハーモの取出ロボットのトータルリンク機能を使えば、自動運転中に周辺機器が原因となる不良品を、自動で選別することができます。

ハーモの取出ロボットのトータルリンク機能を使えば、自動運転中に周辺機器が原因となる不良品を、自動で選別することができます。

各周辺機器からの温度情報や、金型温度調節器の媒体流量はロボットコントローラとリアルタイムで通信されます。その際、予め設定された温度や媒体流量の閾値(上限・下限)を超える成形品は、良品とは別に選別することができます。

このため、周辺機器を原因とした品質異常の成形品は、ヒューマンエラーによる次工程への流出を自動で防ぐことができます。

運転終了

ハーモの取出ロボットのトータルリンク機能を使えば、成形終了時合わせて各種周辺機器を自動で停止させることができます。予め、ロボットコントローラへ入力された生産数に到達すると、取出しロボットは自動で停止し、併せてロボットコントローラから、金型温度調節器や除湿乾燥機等、周辺機器の運転を自動で停止させます。

ハーモの取出ロボットのトータルリンク機能を使えば、成形終了時合わせて各種周辺機器を自動で停止させることができます。予め、ロボットコントローラへ入力された生産数に到達すると、取出しロボットは自動で停止し、併せてロボットコントローラから、金型温度調節器や除湿乾燥機等、周辺機器の運転を自動で停止させます。

このため、ヒューマンエラーによる電源の切り忘れによる無駄な電力の削減を実現できます。

運転準備の自動化による生産性向上(例)

生産性の向上

- 作業者による周辺機器の運転準備作業を自動化し、作業を無くすことによる生産性の向上

- 段取り作業が自動化され早く成形を開始することによる生産性の向上

試算の条件例

- 周辺機器設定にかかる時間(周辺機器1台当たりの作業時間、機器間の移動時間を含め5分)

- 周辺機器台数(金型温度調節器・除湿乾燥機・ホッパーローダー・粉砕機の4台)

- 段取り替え作業(成形機1台当たり月10回)

- 作業者のチャージ(1時間¥1,600)

- 1時間当たりの成形機チャージ(¥3,000)

① 周辺機器の段取り自動化による作業者1人当たりの生産性向上額

¥64,000(年)

1台当たり作業時間5分×周辺機器4台×月10回×1時間¥1600÷60分×12か月

② 成形機を早く動かすことによる成形機1台当たりの生産性向上額

¥120,000(年)

1台当たり作業時間5分×周辺機器4台×月10回×1時間当たりの成形機チャージ¥3000÷60分×12か月

① と ② の合計金額

¥184,000(年)

運転開始時のヒューマンエラーにより30分稼働開始が遅れた場合のロス(例)

試算の条件例

- 成形機1台当たりのヒューマンエラー発生年間3回

- 成形機保有台数25台

- 成形機1時間当たりのチャージ¥3,000

成形機稼働遅れによるロス

¥112,500(年)のロス

3回×25台×¥3000×0.5時間

ヒューマンエラーにより1時間不良品を出した場合のロス(例)

不良を1時間出した場合の例

- ヒューマンエラーにより材料乾燥温度を間違え、一時間後に不良を確認

- ヒューマンエラーにより金型温度調節器の設定温度を間違え、一時間後に不良を確認

試算の条件例

- 不良生産の成形機1時間チャージ(1時間¥3000で算出)

- 代替品生産の為の成形機1時間チャージ(1時間¥3000で算出)

- 代替品生産のための段取り時間、前段取り30分・後段取り30分の成形機停止時間1時間のチャージ(1時間¥3000で算出)

- 代替品生産段取り時間作業者チャージ(人件費1時間¥1600で算出)

- 不良品材料のロス(製品1ショット当たりの樹脂材料¥50、成形サイクル30秒で算出)

ヒューマンエラー1回当たりのロス

¥16,600のロス

①¥3000+②¥3000+③¥3000+④¥1600+⑤¥6000

ヒューマンエラーにより15分周辺機器の電源を切り忘れた場合のロス(例)

| |

15分当たりの

電気消費量 |

一日当たり

段取り替え回数 |

月稼働日 |

年間電力料金 |

| 金型温度調節器 |

0.53Kwh |

2回 |

20日 |

5,917円 |

| 除湿乾燥機 |

0.52Kwh |

2回 |

20日 |

5,806円 |

| 粉砕機 |

0.19Kwh |

2回 |

20日 |

2,121円 |

| 合計 |

1.34Kwh |

2回 |

20日 |

13,844円 |

一時間当たりの金型温度調節器の消費電力量

2.12kw/h×23円26銭=49.3円

- 金型温度調節器ポンプモーター0.74kw2P、ヒーター容量3kw、温度設定80℃、供給水25℃で計測

- 電力料金は東京電力2023年2月15日公表平均市場価格(円1Kwh当たり)を参照

一時間当たりの除湿乾燥機の消費電力量

2.068kw/h×23.26円=48.1円

- 除湿乾燥機ヒーター3kw、ブロワー1.5kw、設定温度120℃で計測

粉砕機一馬力

0.75kw/h×23.26円=17.5円

ハーモの取出ロボットとトータルリンク機能

ハーモの取出ロボットの『トータルリンク機能』の活用で成形機稼働率の向上を実現できます。

ハーモの取出ロボット

.png?width=1280&height=670&name=%E3%83%8F%E3%83%BC%E3%83%A2%E8%A3%BD%E5%93%81%E3%82%B5%E3%82%A4%E3%83%88%7C%E5%8F%96%E5%87%BA%E3%83%AD%E3%83%9C%E3%83%83%E3%83%88%E3%83%9A%E3%83%BC%E3%82%B8%7Cogp%20(1).png) ハーモの取出ロボットを見る

ハーモの取出ロボットを見る

トータルリンク機能

.png?width=674&height=353&name=%E3%83%8F%E3%83%BC%E3%83%A2%E8%A3%BD%E5%93%81%E3%82%B5%E3%82%A4%E3%83%88%7C%E3%83%88%E3%83%BC%E3%82%BF%E3%83%AB%E3%83%AA%E3%83%B3%E3%82%AF%20%7Cogp%20(1).png) トータルリンクを見る

トータルリンクを見る

資料ダウンロード

成形現場の課題解決に役立つ資料を各種揃えました。ダウンロードしてご活用ください。