● レポート

ハーモWebセミナーレポート『スイングロボットユーザー必見!生産性を劇的に向上させる方法』

2024年5月22日(水)に開催したハーモウェブセミナー「スイングロボットユーザー必見!生産性を劇的に向上させる方法」の動画といただいたご質問への回答を掲載いたします。ぜひご覧ください。

ウェブセミナー資料をダウンロードいただけます

ウェブセミナー内容

01. スイングタイプ取出ロボットにはどのような価値があるのか

スイングロボット選択の基準

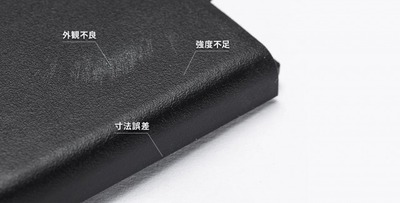

外観上の品質を求められない機能部品は、成形後自動落下で箱に貯め置きされ、スプルランナーをスイングロボットで取り出す生産方式が一般的。

今までの導入の基準

- 今までと同じ機械を選択する

- 成形機販売商社や成形機メーカーが勧める機械を選択する

- 作業者が慣れているから選択する

スイングロボットで意外と気付いていない課題

取出し時間の場合

下記の理由で取出し時間短縮による価値基準に気付かずスイングロボットを導入されている場合もあるのではないでしょうか?

- 成形サイクルに間に合っている

- なんとなく見た目が早く動いている

- 他に優位性を持った代替品を知らない

段取り時間の場合

エア駆動のスイングロボットは駆動源である圧縮空気を減圧してから、メカニカルストッパーを動かし、取出し位置を調整する必要があります。この場合は下記のような作業が必要です。

- 成形機上へ作業者が登り、位置を目測しながら粗調整を行う

- 最終微調整を行う必要がある

- 場合によっては二人の作業を必要とする

安全確保の場合

エア駆動のスイングロボットは成形機上で工具を使った作業を伴うため、作業安全の確保は見逃せない重量な価値基準といえます。

- 工具が成形機上から落下し金型を破損させてしまった

- 落下した工具が粉砕機に入って多額の粉砕機修理費用が発生した

- 成形機への昇降の際に足を踏み外しけがをしたことがある

ゲートカット機等の二次加工機と正確な成形品の受け渡しの場合

自動車の機能部品を生産されているお客様では、成形性の良いサイドゲートの成形品を成形されています。

- サイドゲートはゲートカットを必要とし、スイングタイプロボットと自動ゲートカット機を組み合わせて全自動成形を行うケースがある

- エア駆動のスイングタイプロボットでは、型外へロボットアームが伸びた際、停止状態でロボットアーム先端が揺れる

- そのため、正確にゲートカット機へ成形品を受け渡すことができず、ゲートカットミスによる不良が出てしまう課題がある

ロボットストロークの任意設定の場合

エア駆動のスイングタイプロボットは、金型内のロボットアームのストロークとスイング後の金型外のロボットアームのストロークを変えることができません。

- 必要以上に型外でロボットアームが伸びるため、無駄に成形機間隔を取ってしまう

- 逆に、金型内のロボットストロークが短いために金型外のロボットストロークが十分取れない

- スプルランナ解放時に粉砕機までロボットアーム先端が届かず、粉砕機の位置調整を金型毎に行う必要がある

02. 2軸サーボ スイングロボットの価値分析と効果

比較したロボット

2軸サーボ駆動スイングロボット

エア駆動スイングロボット

生み出される価値分析(例)

取出し時間の場合

- 成形サイクル 30秒

- 一日の稼働時間 16時間

- 月稼働日数 21日

- 1時間当たりの成形機チャージ ¥3,000

取出し時間が0.8秒早いと

- 成形サイクルは29.2秒に短縮

- 年間の効果は ¥322,560

取出し時間が1秒早くなると

- 成形サイクルは29秒に短縮

- 年間の効果は ¥403,200

取出し時間の場合

エア駆動スイングロボット段取り作業プロセス

作業開始から終了までおよそ15分~20分

- 工具の準備

- 成形機上へ上りスイングロボットの圧縮空気を減圧する

- 工具を使い上下・前後のストッパを緩め位置調整を行う

- 成形機から降り、金型内の位置を確認し微調整を行う

- 再度成形機上へ登りネジを増し締めし、圧縮空気を昇 圧する

- 成形機から降りて自動運転の動作を確認する

- 所定位置へ工具を戻す

サーボ駆動スイングロボット段取り作業プロセス

作業開始から終了までおよそ3分

- ロボットコントローラの動作メモリを呼び出す

- ステップ動作で上下・前後ストロークを確認

- 自動運転の動作を確認する

安全確保の場合

金型破損のケース(例)

- 金型修理費 ¥500,000(金型修繕期間、2週間の生産停止)

粉砕機破損のケース(例)

- 粉砕機修理費用 ¥200,000

作業者負傷のケース(例)

- 労災認定による企業イメージの低下、労災保険料の全額会社負担と休業補償

- 休業中の代替人員確保、時給¥1200円のパート社員の採用2か月

- ¥1,200 × 8時間 × 21日 × 2か月= ¥403,200(疾病休業期間の損失)

正確な製品の受け渡しの場合

2軸スイングロボット導入効果 年間 ¥540,000(※)

(※エア駆動スイングロボットとゲートカット機の受け渡しミスによるゲートカット不良の損失を防ぐ効果)

ゲートカット不良を解決する2軸サーボ駆動スイングロボットの場合

- 2軸サーボ駆動スイングロボットは型外でのロボットアームの正確な停止位置と、任意の速度選択により、ロボットアームの先端が揺れることが無く、正確にゲートカット機へ成形品を受け渡すことが可能

- ゲートカット不良による製品歩留まり低下の課題を解決します

上記の例

- 月間の成形品の生産高 100万円

- 受け渡しのミスによるゲートカット不良率 3%

- 100万円 × 3% × 12か月 = ¥360,000(年間不良品発生による損失)

- ¥360,000 × 製造原価率 50% = ¥180,000(不良品を作り直す際の損失)

ロボットストロークの任意設定の場合

- 2軸スイングタイプロボットは金型内のロボットアームのストロークと金型 外でのロボットアームストロークを任意に設定することが可能

- このため、必要以上に隣の成形機との間隔を確保する必要がない

- また、粉砕機までロボットアームが届かず、粉砕機の位置調整を金型毎行ったり、特別なシューターを設置する等の課題も解決!

03. 生産性を劇的に向上させる『2軸サーボ スイングタイプ取出ロボット』

ポイント1:生産性の向上

取出しタイムが62%短縮

- エア駆動スイングタイプ「EX4」の取り出しタイム:2.1秒

- 一方の「EXZⅡ」の取り出しタイム:0.8秒

- 取出タイムが62%短縮

この違いが生産性に与える影響とは?

- 1ヶ月で464,760個増加

- 生産性は15%アップ

- 生産性の向上に貢献

限られたスペースの中で“効率よく生産をあげる”ことが可能

.jpg?width=756&height=541&name=EXZ2-2%20(1).jpg)

- 第二下降の位置が任意で設定可能

- 成形機の近い位置でゲートカット装置が置けて、省スペース

ポイント2:段取り時間の短縮

段取りの工程が大幅短縮(5工程→1工程)

エア駆動EX4タイプの場合(段取り時間5分)

- 成形機に登る

- エアの圧力を下げる

- エアストッパーを緩める

- 位置調整して増し締めし、エア圧力を戻す

- 成形機から降りる

EXZⅡタイプの場合(段取り時間30秒)

- 前後上下軸にサーボモータを採用することで、手元のコントローラで調整が完了

段取り時間は「5分→30秒」で完了。

特に成形機を多くご使用のお客様には、段取り時間短縮に大きく貢献します。

『ポイント3:安全性の確保

今までのエアタイプの「起こり得る問題」

作業者が成形機に上り、工具を使って調整するため、リスクが多数

- 作業中に成形機から滑り落ちてけがをする

- 工具を落とし、金型を傷つける

- 粉砕機に工具を落とし、刃を破損する

EXZⅡの場合

作業者が成形機に上らず手元で調整できるため、リスクが少ない

- 手元作業

- 成形機に上らない

- 手元での調整作業ができる

2軸サーボ駆動スイングタイプロボットEXZⅡが可能にしたこと

作業者の安全性が確保できます!

日々忙しくされている射出成形の現場において、職場の安全性は非常に重要です。

射出成形加工業者様の職場の安全環境の確保に関して、私たち株式会社ハーモでは「ハード」「ソフト」の両面からお客様へ価値提案をさせて頂いています。

成形現場の安全性については下記の記事をご覧ください。

『射出成形現場の安全への取り組みは十分ですか?』ページを見る

『EXZⅡシリーズ』を動画でご案内

製品ページを見る

ウェブセミナー資料をダウンロードいただけます

Webセミナーの動画をご覧いただけます

ハーモの製品サイトもご活用ください