● レポート

ハーモWebセミナーレポート『今すぐ考えたい省エネと人手不足対策|名古屋プラスチック工業展実演を公開』

2024年12月25日に開催したハーモウェブセミナー『今すぐ考えたい省エネと人手不足対策|名古屋プラスチック工業展実演を公開』の動画とセミナー内容を掲載いたします。人手不足でお悩みの企業様はぜひご覧ください。

セミナー資料をご用意しました

セミナーの資料をご覧いただけます。ダウンロードしてご活用ください。

動画でもセミナーをご覧いただけます

ウェブセミナー内容

実践スマートファクトリー!13項目のご提案

スマートファクトリー化とは

一般的に、コンピューターと工場のさまざまな機械とを接続し、データを活用することでコストダウンを図りつつ生産性や品質の向上を目指す工場のことです。この工場を構築するためにはビッグデータの解析やIoTの導入が必須となっています。

なぜスマートファクトリーが求められているのか?

そもそもスマートファクトリーという言葉はドイツの最先端技術を駆使した国家プロジェクト「インダストリー4.0」から誕生したと言われています。

日本でスマートファクトリーが求められている理由として世界中でものづくりにおけるDX・IT化が急速に進んでいく中、もともとあったルールが変わってきているという背景があります。日本は少子高齢化が加速し、ものづくりに必要な技術継承が段々困難になりつつあるうえ、労働人口不足などの問題も顕在化しており、製造業の現場改革が急務とされているのです。

スマートファクトリーの取組みテーマ 7つのポイント

- 品質の向上

- コストの削減

- 生産性の向上

- 製品化・量産化の期間短縮

- 人材不足・育成対応

- 新たな付加価値の提供

- リスク管理の強化

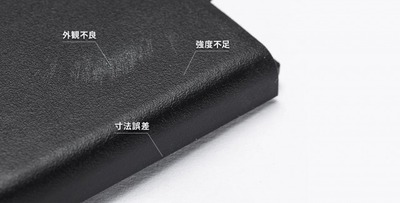

射出成形工場で起きている5つの課題

| 課題 | 問題点 |

| 1. 品質の向上 | 樹脂の乾燥不足や金型温度異常による成形品不良 |

| 2. コストの削減 | 無駄な樹脂材料と作業のコスト |

| 3. 生産性の向上 | 連続生産性の向上改善 |

| 4. 人材不足・育成対応 | 連続生産性の向上改善 |

| 5. リスク管理の強化 | 成形不良の原因特定 |

射出成形工場で起きている5つの課題 品質の向上

トータルリンクとは

周辺機器の「設定」「起動」「停止」を一括で管理し、射出成形の自動化・品質向上・コスト低減を実現するハーモのオリジナル製品です。

生産性の向上不良率の改善

周辺機器の温度・水流量、異常、電源遮断、運転停止を監視し、ロボットが「要検査品」として振り分け

Before

乾燥温度や温調機の水量の変化があっても通知がなく、対策をせず成形品の不良の山を作ってしまったり、異常信号で成形が停止してしまうことがあった

After

乾燥温度や温調機の水量の微妙な変化があるとアラームで通知して、成形を止めずに設備異常に対応

周辺機器の設定したしきい値を外れたら

- アラームでお知らせして要検査品置き場へ

- それでも気付かない場合は不良品置き場へ

- 更に気付かない場合はロボットを停止

トータルリンクが可能にしたこと

- 周辺機器の温度・水流量、異常、電源遮断、運転停止を監視し、ロボットが「要検査品」として振り分け

- 成形を止めずに設備異常に対応し、不良率改善に貢献

製品ページもご覧ください

人出不足を解決!自動化への第一歩に「成形品ストッカー」

.png?width=1280&height=670&name=%E3%83%8F%E3%83%BC%E3%83%A2%E8%A3%BD%E5%93%81%E3%82%B5%E3%82%A4%E3%83%88%7C%E3%82%B9%E3%83%88%E3%83%83%E3%82%AF%E3%82%B7%E3%82%B9%E3%83%86%E3%83%A0%7C%E5%A4%A7%E5%AE%B9%E9%87%8F%E3%83%AA%E3%82%BF%E3%83%BC%E3%83%B3%E3%82%BF%E3%82%A4%E3%83%97%E3%82%B9%E3%83%88%E3%83%83%E3%82%AB%E3%83%BCSTR-V02%7Cogp%20(1).png)

ストックシステムによる成形現場の課題解決

搬送工程の自動化で人手不足の解消

ストックシステムがロボットと連動して自動で成形品をストックします。

段取り時間短縮に革命!「ワンタッチ待機ニッパ」「ニッパアジャスタツール」

ワンタッチ待機ニッパ

- 待機ニッパ枠に「ワンタッチ機構」を採用

- 金型ごとにニッパ枠を用意することにより、段取り時間短縮を実現

ニッパアジャスタツール

- ワンタッチで交換可能(工具不要)

- 任意のニッパをワンタッチで着脱が可能

- ニッパの変更が多い場合、段取り時間短縮に貢献

製品ページもご覧ください

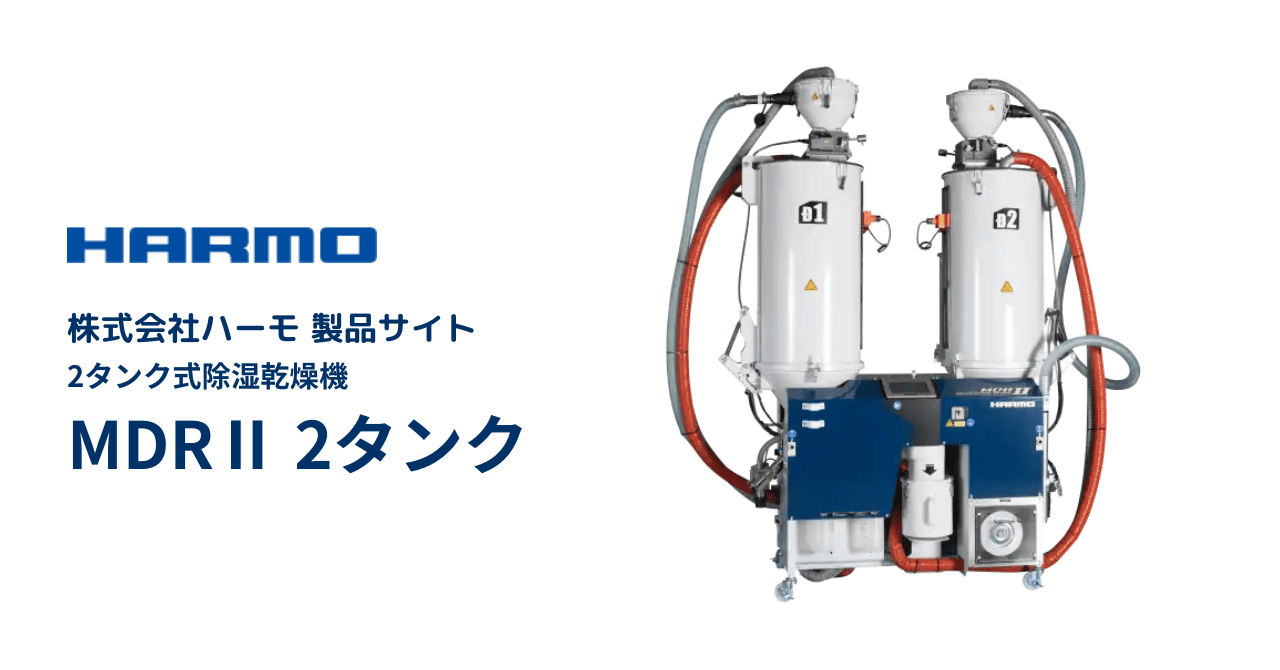

多彩な材料輸送で成形機の稼働率をアップ!「2タンク式除湿乾燥機」

2タンク式により成形機の稼働率アップ!

2つのタンクを持つため成形機が稼働中でも片方のタンクで次の成形のための準備が可能。清掃や予備乾燥を開始でき成形機の稼働率をアップすることができます。

予備乾燥機用のコストとスペースを節約!

2つのタンクを持つことで、予備乾燥用の別の乾燥機が不要。1台で段取り替えが可能なため、コストとスペースを節約できます。

ワンタッチカプラで材料ホースの脱着時間を劇的に短縮!

成形終了時のホース交換にかかる時間をワンタッチカプラで大幅短縮。

豊富な輸送バリエーション

標準輸送回路

- 標準輸送回路を使用して、仕込み量100kg以上の材料を乾燥

- 材料を乾燥後、成形機 1台へ輸送

輸送バリエーションの例(今までは)

2台の乾燥機を使うと「コストが高い」「場所も取る」「移動が大変」

輸送バリエーションの例(これからは)

成形機が稼働中でも片方のタンクで次の成形のための準備が可能。

同時に清掃や予備乾燥ができ、成形機の稼働率が向上します。

製品ページを見る

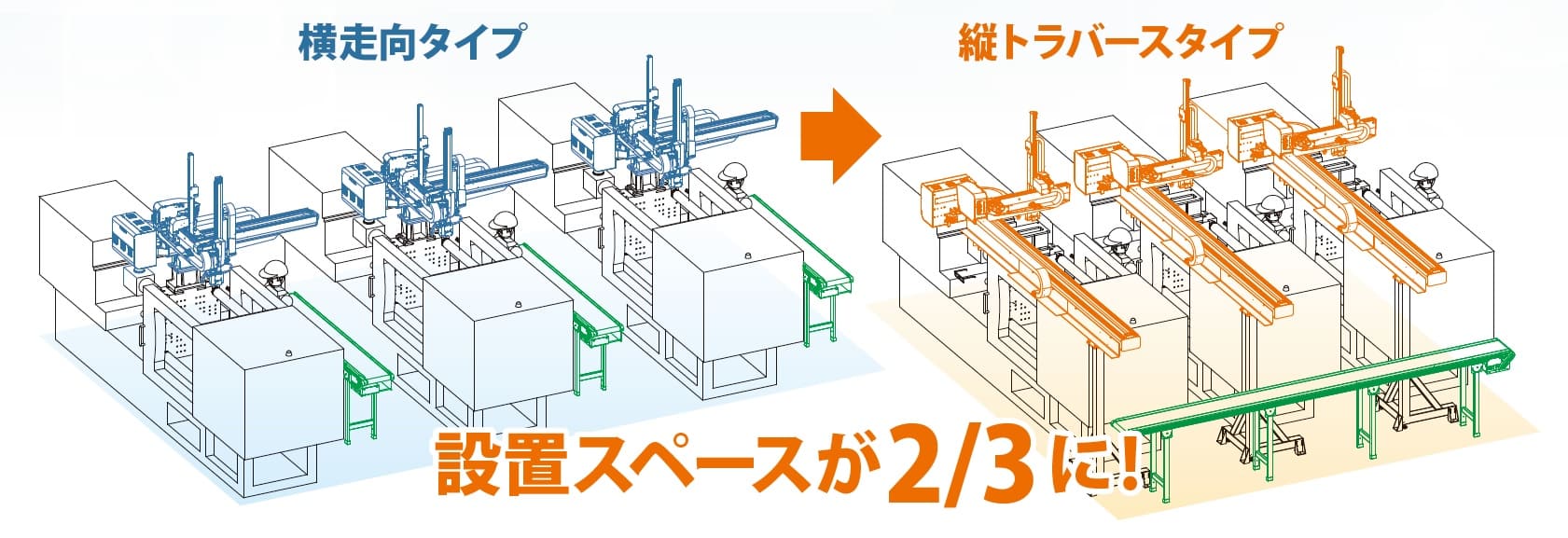

縦型トラバースロボットによる面積生産性向上のご提案

面積生産性と省スペース化のメリット

面積生産性とは

1m2当たり売上高(売上高/総床面積)が面積生産性です。流通業界では「スペース生産性」とも言います。「限られたスペースの中でいかに効率よく生産を上げるか?」「省スペースで最大限の生産性を上げる」という視点は、効率的な工場レイアウトに必要不可欠です。

面積生産性を考えてレイアウト

- 成形現場においては射出成形機だけでなく乾燥機、温調機、コンベヤ、またはストッカー、粉砕機、二次加工機が置かれることが多い

- もし新しい工場のレイアウトを考えた場合、この「面積生産性」を考えてレイアウトすることは1m2当たり売上高(売上高/総床面積)を考える際にとても重要

省スペース化のメリット

- 射出成形機の配置間隔を狭くすることができる

- 工場に配置するロボットの台数を増やすことができる

- 成形機・ロボットの配置増で生産性を向上することができる

縦走行タイプ変更で生産性が向上できるポイントとは?

縦走行に変更で生産性向上できるポイント

- 射出成形機間の配置間隔を約2/3まで狭くすることが可能

- 工場に配置するロボットの台数を増やすことが可能

- 射出成形機の横にコンベヤを一本ずつ配置していたレイアウトから、通路側に一本化されたコンベヤに変更できるため、検査やゲートカット、梱包のスペースも集約可能

- 既存の首ふりタイプロボットをトラバースタイプに載せ換える際、狭い射出成形機間の配置間隔でも縦トラバースロボットなら、成形機を移動させる必要がない

静電気による不良対策に貢献 瞬間除電の「奪電機」

.png?width=1280&height=670&name=%E3%83%8F%E3%83%BC%E3%83%A2%E8%A3%BD%E5%93%81%E3%82%B5%E3%82%A4%E3%83%88%7C%E3%82%B2%E3%83%BC%E3%83%88%E9%80%9A%E9%81%8E%E5%BC%8F%E7%9E%AC%E9%96%93%E9%99%A4%E9%9B%BB%E8%A3%85%E7%BD%AE%7C%E5%A5%AA%E9%9B%BB%E6%A9%9F%7Cogp%20(1).png)

これまでのイオナイザーの欠点

- 除電に時間がかかる

- 送風機がうるさく風でほこりが舞う

- オゾン臭い(有害)

- 除電後にイオンが離れて再帯電することがある

奪電機の特徴

- 高速物体でも瞬間的に除電できる

- 物体がプラス、マイナスのどちらに帯電していても対応

- 送風機がないので省電力、騒音なし、ホコリの飛散なし

- オゾンが少ない(通過時のみ発生)

- 原理的に再帯電しない

製品ページもご覧ください

自動チャック板交換で段取り時間を短縮「スマートハンドアダプタ」

.jpg?width=1280&height=670&name=%E3%83%8F%E3%83%BC%E3%83%A2%E8%A3%BD%E5%93%81%E3%82%B5%E3%82%A4%E3%83%88%7C%E3%82%B9%E3%83%9E%E3%83%BC%E3%83%88%E3%83%8F%E3%83%B3%E3%83%89%E3%82%A2%E3%83%80%E3%83%97%E3%82%BF%7Cogp%20(1).jpg)

エア、電気も一発着脱!

- ワンタッチで取り付け可能で、電気ポート、エアポート付で配線配管不要。時間15秒

- 位置決めピンがあるので、チャックトライ時の再現性が高い

- 自動チャック交換ならチャック板が違うとエラーが出て間違えない

- 電気ポートエアポートがあるので、配線、配管を間違えない

袋詰め作業の自動化を実現「成形品自動包装機」

成形品の袋詰めまでハーモがサポート!

.png?width=1280&height=670&name=%E3%83%8F%E3%83%BC%E3%83%A2%E8%A3%BD%E5%93%81%E3%82%B5%E3%82%A4%E3%83%88%7C%E8%87%AA%E5%8B%95%E5%8C%85%E8%A3%85%E6%A9%9F%7CLM%E3%82%B7%E3%83%AA%E3%83%BC%E3%82%BA%7Cogp%20(1).png)

- 人が付きっ切りにならないので、作業者は他の仕事に振り替えられる

→人件費削減! - チューブタイプで人の手が介在しないのでホコリが入らない

- 任意の長さで設定でき、自動溶着によるふたができる

- ロボットまたは落下時のエリアセンサ通過によるカウントで正確に数えて袋詰めできる

- プリンタ付きなら日付、ロットナンバー等の印字でトレーサビリティが可能

製品ページもご覧ください

成形工場における省エネルギー対応のご提案

低エネルギーで熱交換可能な「インバータ仕様の金型温調機」

金型温調機はなぜ大流量でなければいけないのか?

「金型温調機はなぜ大流量でなければいけないのか?」

今まで当たり前であったことに私たちは疑問を感じました。

では、流量を減らしたらどうなるのか?

金型温調機は熱交換器ですが、研究の結果、「熱交換量=温度差×流量(ポンプ周波数)=一定」であることがわかりました。

つまり、流量を減らしても冷却時間は変わりません。温度差が過大でなければ、ポンプ周波数を引き下げても成形に影響を与えることはありませんでした。

流量を減らしても冷却時間は変わらない

.jpg?width=1478&height=961&name=%E5%A4%A7%E6%B8%A9%E5%BA%A6%E5%B7%AE%E3%82%B7%E3%82%B9%E3%83%86%E3%83%A0%20(1).jpg)

上の図のモデルでは、戻り温度をわずか1℃増やすとポンプ電力は30%に激減します。この省エネ手法は一般に「大温度差システム」と呼ばれて空調機で利用されています。

なぜ大幅な節電が可能なのか?

ポンプ電力は流量の3乗に比例する特性があります。

.jpg?width=765&height=295&name=%E3%83%9D%E3%83%B3%E3%83%97%E9%9B%BB%E5%8A%9B%E8%A8%88%E7%AE%97%E5%BC%8F%20(1).jpg)

電源60Hz地域で、ポンプが40Hzの時の電力はこのように求められます。

実績として0.5kw/h削減。

この場合、24時間運転で1年間¥74,460のコスト削減ができます。(※電気代1kwh=¥17で換算)

ポンプを使用する金型温調機は節電に最適な機器なのです。

温度差と周波数の関係性

下のグラフは実際の成形テストを基にしたモデルです。

.jpg?width=1478&height=1213&name=%E6%B8%A9%E5%BA%A6%E5%B7%AE%E3%81%A8%E5%91%A8%E6%B3%A2%E6%95%B0%E3%81%AE%E9%96%A2%E4%BF%82%E6%80%A7%E3%82%B0%E3%83%A9%E3%83%95%20(1).jpg)

行き温度は数分で一定に達しますが、温度差はその後も変化し続け、連続成形中も射出・冷却・取出にともなって常に変化します。

この温度差が過大ならば、金型の温度分布がばらつき、冷却不足が発生してしまいます。(なお温度差は汎用成形で5℃、精密成形で2℃以内が推奨されています)

今までの金型温調機はエネルギーを無駄に消費していた

したがって、金型温調機の性能では温度差を許容範囲内に維持する能力が大変重要です。今までの金型温調機はポンプを常に高速で回すことで温度差の課題を無視してきましたが、能力に余裕がある分のエネルギーは無駄に消費していました。

ハーモのインバータ金型温調機は独自技術で温度差を維持しながら、積極的に流量を減少させることで節電と安定成形の両立にはじめて成功しました。

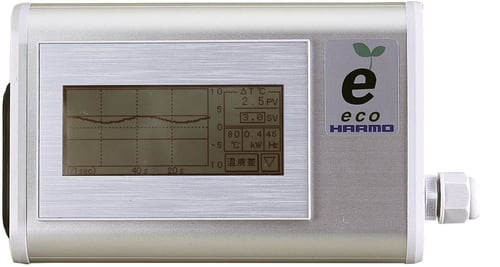

ハーモの自動金型温度調節機

HMC-FAeシリーズ

- HMC-F743Ae

- HMC-F746Ae

.jpg?width=2704&height=987&name=%E3%82%A4%E3%83%B3%E3%83%90%E3%83%BC%E3%82%BF%E6%B8%A9%E8%AA%BF%E6%A9%9F%E3%83%A2%E3%83%8B%E3%82%BF%E3%83%BC%E8%AA%AC%E6%98%8E%20(1).jpg)

温度差の見える化を実現

ポンプ瞬時電力や周波数も表示され、節電効果がひと目でわかります。

さらにSDカードを内蔵し、過去のデータも自動的に蓄積されます。この温度差の最適化により、節電に貢献することが可能になります。

HMC-FAeシリーズの特長

温度差をグラフ表示

- 時間軸を1秒、10秒、1分、1時間単位に切り替え可能

- -20℃~+20℃の範囲内で目盛シフトと目盛幅変更(1~5℃)可能

使い勝手のよさ

- 独自の最大温度差制御技術により温度差の大きな変化にも対応

- 放熱の多い金型(戻りの方が冷たい場合)にも対応します

- 周波数上限・下限設定など、拡張性を確保

- 温度差設定値(SV)は金型メモリ(0~99型)と連動・保存

SDカード内臓

温度差、周波数などの主要データを運転中のみ10,000時間以上蓄積自動グラフ作成ツールをSDカード内に添付します。

※ご利用には「MicrosoftExcel(2003以降)」をインストールしたPCと、SDカードに対応したカードリーダが必要です

無駄な金型放熱を防ぐために

- 無駄な金型放熱を防ぐために、金型断熱板の使用をお勧めします。 特にエンプラでは立ち上げ時間の短縮や安定成形に有効です

- 装置全体の節電効果は金型放熱を補うヒータ出力に依存するため、金型温度ごとに限界があります

- 節電例

- 設定70℃以下では最大で-70%

- 80℃では-22%

- 90℃では-15%

製品ページもご覧ください

省エネ運転で電気代を節約!「粒断機(インバータ仕様)」

- 粒断機でランナをきれいに切断。材料を大切にします!

- インバータでモータ出力を最適制御。約28%の電力削減!

- 更に非切断時は自動的にアイドリング運転。約60%の電力を節減!(ランナの負荷を感知して通常運転再開)

製品ページもご覧ください

成形品取出しにおける真空ポンプと吸着バルブの省エネ比較

成形工場の省エネを実現する ハーモの最新エコ商品

成形品取出しにおける真空ポンプと吸着バルブの省エネ比較

- 成形品の吸着取出しにおいて、工場のコンプレッサーを使用しない考え方

- バルブと吸着エジェクターの動作をエアレスの観点から真空ポンプに切り替える

- 真空ポンプ使用による省エネ効果を比較

- コンプレッサーを廃止することで、どの程度の省エネが実現できるかを検証

動画でもセミナーをご覧いただけます