2025年11月21日(金)に開催したハーモウェブセミナー『現場のリアル課題からわかった!ムダ削減につながるトータルリンクの実力』の動画とセミナー内容を掲載いたします。ぜひご覧ください。

ウェブセミナー資料をダウンロードいただけます

資料をダウンロードする

ウェブセミナー内容

- 射出成形現場で起きている「ムダ」と「ムラ」

- ムダを減らすトータルリンクの仕組みと特徴

01. 射出成形現場で起きている「ムダ」と「ムラ」

(セミナー動画はこちら 1:53~)

課題1 段取り・設定・作業のムダ

- 金型ごとに周辺機器の設定・変更が必要

- 段取り作業が人に依存して時間がかかる

- 設定ミスや確認不足がトラブルの原因に

課題2 品質・材料のムダ・ムラ

- 周辺機器の状態変化を見逃す

- 材料をムダに供給しすぎる

- 対策が後手に回り、不良・再成形が発生

課題3 設備稼働のムダ・ムラ成

- 形終了後も周辺機器が稼働し続ける

- 金型冷却・水抜き作業が手間/忘れがち

- 停止確認や手動操作に時間がかかる

02. ムダを減らすトータルリンクの仕組みと特徴

(セミナー動画はこちら 6:25~)

.png?width=674&height=353&name=%E3%83%8F%E3%83%BC%E3%83%A2%E8%A3%BD%E5%93%81%E3%82%B5%E3%82%A4%E3%83%88%7C%E3%83%88%E3%83%BC%E3%82%BF%E3%83%AB%E3%83%AA%E3%83%B3%E3%82%AF%20%7Cogp%20(1).png)

トータルリンクとは?

周辺機器の「設定」「起動」「停止」を一括で管理し、射出成形の自動化・品質向上・コスト低減を実現するハーモのオリジナル製品です。

トータルリンクの役割

トータルリンクは射出成形の周辺機器と繋がり、モニタリングすることでこれまで人がチェックしていた進捗管理や監視を自動で行うことができます。

- 周辺機器と繋がり、各機器の設定・起動を一括管理する

- 周辺機器のモニターや監視を行う(モニタリング)

- モニタリングを行い、データを元に状況に沿った適切な指示を出す

- モニタリングを行い、データを保存し、トレーサビリティに活かす

解決1 段取り・設定・作業のムダを解決

周辺機器の一括設定・一括起動

Before

それぞれの周辺機器を個別に設定する必要があった

After

周辺機器の設定値が入っていいて自動で設定・切替

.jpg?width=674&height=369&name=TOTALLINL-2%20(1).jpg)

導入事例:2階の材料室への「ムダな移動」をゼロに

Before 「2階の材料室まで毎回移動」

稼働前、オペレーターが1階から2階の材料乾燥室へ上がり、輸送ボタンONやシャッター開を手動で実施。ムダな移動が発生していました。

After 「1階から自動で準備完了」

成形機の起動と同時に、2階の乾燥機やシャッターを自動制御。オペレーターのムダな移動と作業がゼロになり、準備時間が短縮しました。

周辺機器準備完了待ち機能

Before

予備乾燥時間に達していなくても成形機を稼働させてしまうことがあった

After

予備乾燥時間未達の材料は成形機に搬送されず、ロボットもスタートしない

周辺機器の運転状況変化お知らせ機能

Before

乾燥機や温調機が予期せず停止したことに気づかず、そのまま成形作業を続けた結果、大量の不良品が発生

After

周辺機器の運転状況の変化をロボットがお知らせし、不良品を最小限に抑えることが可能

良品・不良品・要検査品自動振り分け機能

Before

乾燥温度や温調機の水量変化を検知できず、対策が遅れて不良が多発したり、異常停止が発生していた

.jpg?width=674&height=365&name=TOTALLINL-6%20(1).jpg)

After

乾燥温度や温調機の水量の微妙な変化があるとアラームで通知して、成形を止めずに設備異常に対応

.jpg?width=674&height=365&name=TOTALLINL-7%20(1).jpg)

解決2 品質・材料のムダ・ムラを解決

材料適量輸送

Before

成形完了後の段取り替えで材料抜きの時間と、パージ材の処理費用という二重のムダが発生

.jpg?width=674&height=393&name=0728-8%20(1).jpg)

After

成形完了時刻に合わせた材料供給計算により、材料抜きの時間と費用を最小限に抑えることが可能

%20(1).jpg?width=674&height=358&name=0728-9%20(1)%20(1).jpg)

導入事例:年間1.6トンの「樹脂廃棄」を半減

Before 「年間1.6トンの樹脂を廃棄」

成形終了直前まで材料を供給し続け、ホッパーに余分な樹脂が残り廃棄。年間1.6トンものムダが発生していました。

After 「樹脂の廃棄量が半分に激減」

成形完了時刻に合わせた材料供給計算により、材料抜きの時間と費用を最小限に抑えることが可能After成形終了に合わせて材料供給を最小限に制御。廃棄する樹脂の量が半分に激減し、材料費と廃棄コストを大幅に削減できました。

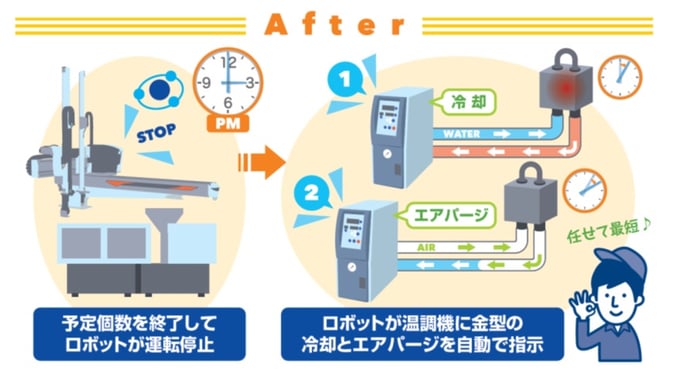

解決3 設備稼働のムダ・ムラを解決

生産終了時周辺機器自動オフ機能

Before

ロボット運転停止後も全ての周辺機器が稼働し続けるため、無駄な電気代が発生

After

ロボットが周辺機器に運転終了を自動で指示することで、無駄な電気代を削減し、省エネに貢献

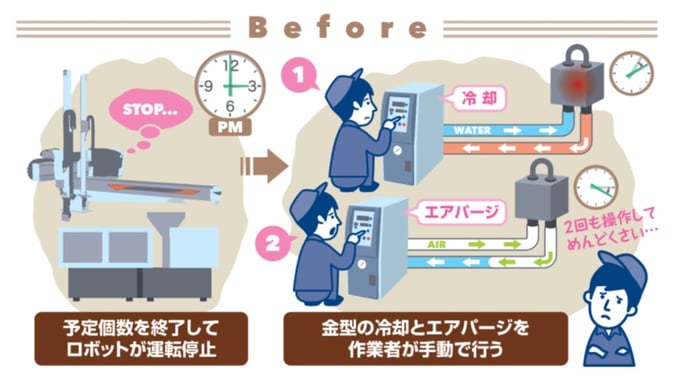

金型温調機自動冷却・自動パージ機能

Before

ロボット停止後の金型の冷却とエアパージを作業者が手動で行っているため、段取り替えに時間がかかる

After

ロボットが温調機に金型の冷却とエアパージを自動で指示することで、手作業を削減し、人手不足の解消と省力化に貢献

導入事例:「段取り短縮」と「金型サビ防止」を両立

Before "冷却待ち"と"水抜き忘れ"

生産終了時、金型冷却や水抜き(パージ)作業は手動でした。冷却の待ち時間が段取り時間を延ばし、水抜き忘れによる金型サビのリスクにも晒されていました。

After 自動化で時間短縮&サビ防止

生産終了時に「金型冷却」と「自動パージ(水抜き)」が自動実行。段取り時間が短縮され、人為的な水抜き忘れもなくなり、金型をサビから守ることも可能となりました。

トータルリンクの製品ページをご覧ください

.png?width=564&height=295&name=%E3%83%8F%E3%83%BC%E3%83%A2%E8%A3%BD%E5%93%81%E3%82%B5%E3%82%A4%E3%83%88%7C%E3%83%88%E3%83%BC%E3%82%BF%E3%83%AB%E3%83%AA%E3%83%B3%E3%82%AF%20%7Cogp%20(1).png) 製品ページを見る

製品ページを見る

ウェブセミナー資料をダウンロードいただけます

資料をダウンロードする

Webセミナーの動画をご覧いただけます

動画ライブラリをご活用ください

お客様のお悩み解決のヒントになるコンテンツを多数公開

ハーモの製品サイトもご活用ください

ハーモの製品サイトを見る

X(旧Twitter)も始めました!

日々投稿しています。よかったらご覧ください