2025年8月27日(木)に開催したハーモウェブセミナー『脱・手作業!包装まで自動化する射出成形現場のつくり方』の動画といただいたご質問への回答を掲載いたします。ぜひご覧ください。

ウェブセミナー資料をダウンロードいただけます

資料をダウンロードする

ウェブセミナー内容

- 包装だけ手作業?現場でよくある課題を見直す

- 自動包装機のしくみと導入によるメリット

- 成形から包装まで、ライン全体の自動化をどう進めるか

- 導入事例に学ぶ、自動化をうまく進めるコツ

- 省力化補助金の活用について

01. 包装だけ手作業?現場でよくある課題を見直す

(セミナー動画はこちら 1:45~)

生産年齢人口の減少と課題

労働人口の減少

厚生労働省によると日本の生産年齢人口は2020年7508万人から2036年には6300万人へ減少すると予測されています。また、2020年の平均就業者数は6678万人で、生産年齢人口に対する就業者数の割合は88.9%に留まります。

袋詰めの作業工程

- 数量を人の目で数える

- ポリエチレン製の袋に手で詰める

- ビニールテープやホッチキスで封をする

課題1 人手不足で作業が回らない

- 新規の人材が集まらない

- ベテラン作業者が高齢化で引退

- 単純作業に人員を割けない

これらの課題は年々深刻化しており、「人手が足りずに納期に遅れが出る」という事例も発生しています。人の手でしかできない袋詰め作業が工場のボトルネックになっているケースも多く見られます。

課題2 作業のバラつきとトレース不能

- 数え間違いによる数量ミス

- 封緘不良によるクレーム

- 出荷日時・ロットの記録が曖昧

こうした問題は品質クレームや納品トラブルの原因となり、取引先の信頼を損ねかねません。特にトレーサビリティ(追跡可能性)が求められる時代において手作業ベースでは限界があります。

02. 自動包装機のしくみと導入によるメリット

(セミナー動画はこちら 5:21~)

ハーモの自動包装機とは?

.png?width=1280&height=670&name=%E3%83%8F%E3%83%BC%E3%83%A2%E8%A3%BD%E5%93%81%E3%82%B5%E3%82%A4%E3%83%88%7C%E8%87%AA%E5%8B%95%E5%8C%85%E8%A3%85%E6%A9%9F%7CLM%E3%82%B7%E3%83%AA%E3%83%BC%E3%82%BA%7Cogp%20(1).png) 製品ページを見る

製品ページを見る

自動放送機LMシリーズ

包装資材にチューブ状のポリエチレンフィルム(LDPE)を使って、 製袋しながら包装するチューブフィルム自動包装機です。

- チューブ方式のため静電気により付着したホコリが入らず、清潔に包装できます

- プリンタ付きならトレサビリティ対応のQRコードもチューブに直接印刷可能

- 小型の工業部品やコネクタなどをまとめて自動包装できます

自動包装機の導入メリット

人件費の削減・省人化

袋詰め・封緘を自動化し、人手を大幅削減。1人で複数ライン監視も可能。

生産スピードと品質の安定化

ばらつきなく正確・高速包装。数量ミスや不良率を低減。

トレーサビリティの確保

袋に製品名・数量・日時・ロット番号を印字し、出荷後の管理も容易。

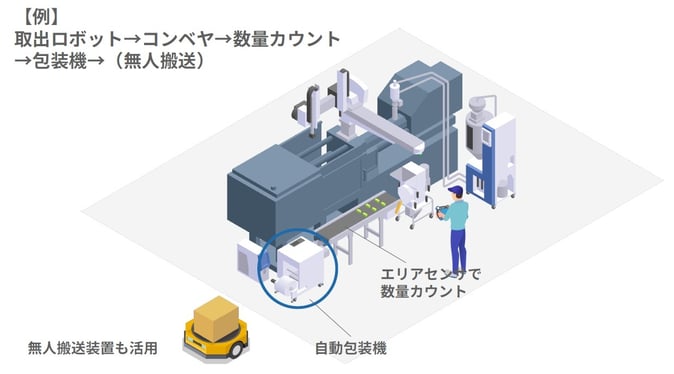

03. 成形から包装まで、ライン全体の自動化をどう進めるか

(セミナー動画はこちら 10:59~)

自動化のコンセプト

- 射出成形機から取り出した製品を人手を介さず包装まで直結するラインを構築

- 「取り出し → 搬送 → 計数 → 包装 → 印字 → 梱包」まで一気通貫で流れる仕組み

- 各工程をシームレスに連携することで、人手介入を大幅に削減

自動包装機の包装前・後工程

成形〜包装までの自動化提案動画

ロボットで取出し → キャビ分け → 自動包装 → 搬送

横走行取出ロボットによるコーヒーカプセルの8個取出しから自動包装

包装自動化を進める3つのポイント

- 包装工程の課題を特定し、優先導入

袋詰め・封緘など、人手依存の大きい工程から自動化を開始

- 前後工程とのシームレス連動

取出しロボット → コンベア → 包装機 → 印字を一気通貫でつなぐ

- トレーサビリティと品質保証

包装と同時に数量・ロット番号を印字し、品質の安定と出荷後管理を実現

04. 導入事例に学ぶ、自動化をうまく進めるコツ

(セミナー動画はこちら 15:42~)

【事例1】文具製造ラインにおける自動化の成功

導入前の課題

- 手作業の限界 1日1名がほぼ終日、包装作業に従事

- 品質の不安定 入り数のばらつきや、異物混入によるクレームが発生

- 生産計画の不安定 人手不足で納品遅延が発生することも

包装自動化のライン構成

- 成形機 → 重量計量機 → LMT200と繋ぎ、自動で包装

導入後の効果

- 人員構成 1ライン2名から1名へ

- 作業時間 1日約8時間から約1時間へ短縮

- クレーム率 ほぼゼロ

- 生産計画 安定した生産計画の維持

【事例2】雑貨製造ラインにおける長時間無人成形

導入前の課題

- 品質問題 納入先から製品の汚れや変形、別の製品との取り違えによるクレーム

- 人手不足 コロナ禍での人手不足により、納品が遅れることもあった

- 手作業 1名が手作業での包装に専任していた

包装自動化のライン構成

- 取出しロボット → 包装機に投入 → 袋詰後コンベアで搬送

導入後の効果

- 人員削減 ほぼ1名分の作業時間を削減

- 作業時間短縮 約8時間の作業が30分に短縮

- 品質向上 異物や製品変形によるクレームゼロ

- 生産性向上 無人で24時間生産が可能になった

- トレーサビリティ 袋に型番や製造日時を印字しエンドユーザーからの評価向上

【事例3】工業部品製造ラインにおける自動化ラインの構築

導入前の課題

- 自動化 自動化ラインを構築し、検査装置から排出された製品を自動で袋詰め、ストックしたい

- ストック まとまった数量をコンテナにストックしたい

包装自動化のライン構成

- 外部検査装置から包装機 → 段積段バラシストッカーへ

導入後の効果

- ストック時間の延長 1袋あたりの計画投入数を増やしストック時間を延長できた(1袋あたり1,000個 → 4,000個へ変更)

- 自動化 検査、包装、ストックまでの一連の自動化ラインが構築できた、ストック時間を考慮し、1袋あたりの数量を多く設定できるようになった

【事例4】自動車部品製造ラインにおける大幅な人員削減

導入前の課題

- 人員増 1000個包装から100個包装に変更となり、作業員が8〜10人に増加

- 手作業 人手での重量測定、ラベル貼りミスが発生

包装自動化のライン構成

導入後の効果

- 人員削減 8名の人員削減に成功

- 作業効率 導入前の状況が改善し、3アイテム兼用での対応が可能になった

- 費用対効果 高額な特注仕様だったが、1年で費用効果を出せた

【事例5】文房具用品袋詰め作業時間大幅削減

導入前の課題

- 導入前の包装方法 従業員1名での手作業(8時間/日)

包装自動化のライン構成

- 自動放送機(LMT-300)+他社計量機

- ラインとの接続方法 単独運転

導入後の効果

- 1袋あたりの製品数安定

- 夜間生産分のホッパー投入のみの作業となった

- 袋詰め作業8時間が1時間未満へ短縮

この事例は動画でもご覧いただけます

05. 省力化補助金の活用について

(セミナー動画はこちら 22:30~)

省力化補助金の事業目的

中小企業等の売上拡大や生産性向上を後押しするため、人手不足に悩む中小企業等が、IoT・ロボット等の人手不足解消に効果があるデジタル技術等を活用した設備を導入するための事業費等の経費の一部を補助することにより、省力化投資を促進します。これにより、中小企業等の付加価値額や生産性向上を図り、賃上げにつなげることを目的とします。

一般型の特徴

- オーダーメイド性のある多様な設備やシステムを導入可能

- 最大1億円を補助

- ハード・ソフトを自由に組み合わせ可能、事業全体を一体的に支援

- 公募回制

詳しくはこちらをご覧ください

計量・検査・ゲートカット×自動包装機による自動化

【補助金の導入例】 計量と袋詰めの手作業を自動化

自動計量装置+自動包装機

- 条件 オーダーメイド性のあるシステム装置

- 省力化 計量と袋詰めで5時間 → 30分/1日。

設備導入による削減時間 4.5時間/1日

- 価格 650万円(計量機含む)

- 事業規模 従業員51〜100人

- 補助額 1/2(1,500万円まで) 650万円 → 325万円

補助金についての問い合わせ先

自動包装機の製品ページをご覧ください

.png?width=1280&height=670&name=%E3%83%8F%E3%83%BC%E3%83%A2%E8%A3%BD%E5%93%81%E3%82%B5%E3%82%A4%E3%83%88%7C%E8%87%AA%E5%8B%95%E5%8C%85%E8%A3%85%E6%A9%9F%7CLM%E3%82%B7%E3%83%AA%E3%83%BC%E3%82%BA%7Cogp%20(1).png) 製品ページを見る

製品ページを見る

動画ライブラリをご活用ください

お客様のお悩み解決のヒントになるコンテンツを多数公開

ウェブセミナー資料をダウンロードいただけます

資料をダウンロードする

Webセミナーの動画をご覧いただけます

動画ライブラリをご活用ください

お客様のお悩み解決のヒントになるコンテンツを多数公開

ハーモの製品サイトもご活用ください

ハーモの製品サイトを見る