● レポート

ハーモウェブセミナーレポート|成形現場の質問ランキングTOP10!よくある質問にお答えします

2025年12月24日(水)に開催したハーモウェブセミナー『現場のリアル課題からわかった!ムダ削減につながるトータルリンクの実力』の動画とセミナー内容を掲載いたします。ぜひご覧ください。

ウェブセミナー資料をダウンロードいただけます

成形現場の質問ランキング TOP10

- 乾燥機を使用しているのに、特に夏場や梅雨時にシルバーや気泡、強度不足が発生するのはなぜでしょうか?

- バージン材でも黒点や白点が消えません。乾燥や設定以外に何を確認すべきですか?

- リサイクル材を混ぜると成形品質が安定しません。粉砕機の性能の限界でしょうか?

- リサイクル材を使い続けると、物性が無限に低下していつか製品強度が保てなくなるのでは?

- 除電機を置いているのに成形品同士がくっついたり、後工程でまたホコリが付着するのはなぜ?

- 「夜間の製品ストックの完全無人運転」を実現したいのですが、どのような情報を整理しておけばスムーズに検討できますか?

- 成形は自動なのに、袋詰めやラベル貼りに人員が取られている。ここを自動化するメリットは?

- 知らない間に周辺機器が止まっていた。数時間の生産ストップによる機会損失が痛い...

- 成形が終わったのに材料供給が止まらず、ホッパー内に余分な樹脂が残って無駄になってしまう

- 生産終了時、うっかり水抜きを忘れてしまうことがあります。そのせいで金型がサビてしまい、修理コストがかさんで困っています。

Q1. 乾燥機を使用しているのに、特に夏場や梅雨時にシルバーや気泡、強度不足が発生するのはなぜでしょうか?

Answer 天候に左右されない「除湿乾燥」が不可欠です

熱風乾燥機は外気をそのまま取り込むため、湿度の高い季節は「湿った空気」で材料を洗っている状態になります。これが乾燥不足=不良の正体です。吸湿性樹脂には天候に左右されない「除湿乾燥」が不可欠です。

熱風乾燥機と除湿乾燥機の違い

熱風乾燥機

- 常温の空気をヒーターで加熱して吹き込む

- 外気に依存 湿度、温度の影響を受けやすく、ばらつく

- 非吸湿性樹脂/簡易な用途

除湿乾燥機

- 乾燥剤で空気中の水分を除去し、乾燥空気を循環

- 露点-30℃以下の低湿度エアを供給可能

- 露点制御により安定した乾燥性能を維持

- 高品質が求められる製品・吸湿性樹脂使用時

除湿乾燥機と熱風乾燥機の比較

.jpg?width=1038&height=532&name=%E9%99%A4%E6%B9%BF%E4%B9%BE%E7%87%A5%E6%A9%9F%E3%81%A8%E7%86%B1%E9%A2%A8%E4%B9%BE%E7%87%A5%E6%A9%9F%E3%81%AE%E6%AF%94%E8%BC%83%20(1).jpg)

除湿乾燥機の導入事例(自動車部品メーカー様の場合)

不良率10% → 0~3%へ大幅改善

Before「加水分解による強度不足が多発」

熱風乾燥機では乾燥にムラが出やすく成形品質が安定せず、PAではシルバーストリーク、 PBTでは割れなどの強度不足、PCでは透明 部のくもりといった不良が発生していました。

After「不良率が大幅に改善」

シルバーストリークや強度不足、透明部の くもりといった不良が減少し、不良率は約 10%から0〜3%へ大幅に改善。

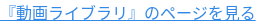

Q2. バージン材でも黒点や白点が消えません。乾燥や設定以外に何を確認すべきですか?

Answer 輸送摩擦等で発生する「微粉(粉塵)」に注意

見落としがちな原因は輸送摩擦等で発生する「微粉(粉塵)」です。微粉はペレットより熱を受けやすく、先に溶けて炭化(黒点)したり、逆に溶け残ってシルバー・白点の原因となります。この問題解決に役立つのがハーモのヘリカルホッパー(吸引式微分除去ホッパー) です。

ヘリカルホッパーの構造・原理

ヘリカルホッパー(吸引式微分除去ホッパー)とは、エアにより回転分離動作と撹拌動作がホッパー内で行われ、樹脂原料表面に付着している微粉の除去を繰り返し行うホッパーです。成形不良の原因となる微粉を綺麗に除去し、成形品質を安定させます。

構造と原理の動画

粉取りの実演動画

内部のスローモーション動画

導入事例 「アウトガス」を根絶する微粉除去の検証と成果

半導体製造用ガラス基板ケース成形の場合

Before 「転写エラーを招くアウトガス」

樹脂中の微粉が原因で成形後にアウトガスが発生。ガラス基板へそれが転移していた。ウエハ転写時のレーザー電光を曇らせるため、半導体工程において致命的な不良に。

After 「粉の除去で採用決定」

他社と比べて樹脂材料に混ざった粉が取り切れているとの評価となり、ハーモのヘリカルホッパーが採用となった。

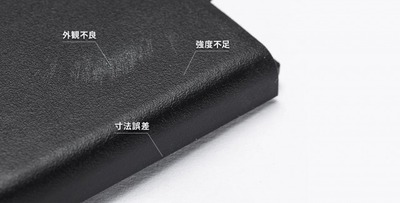

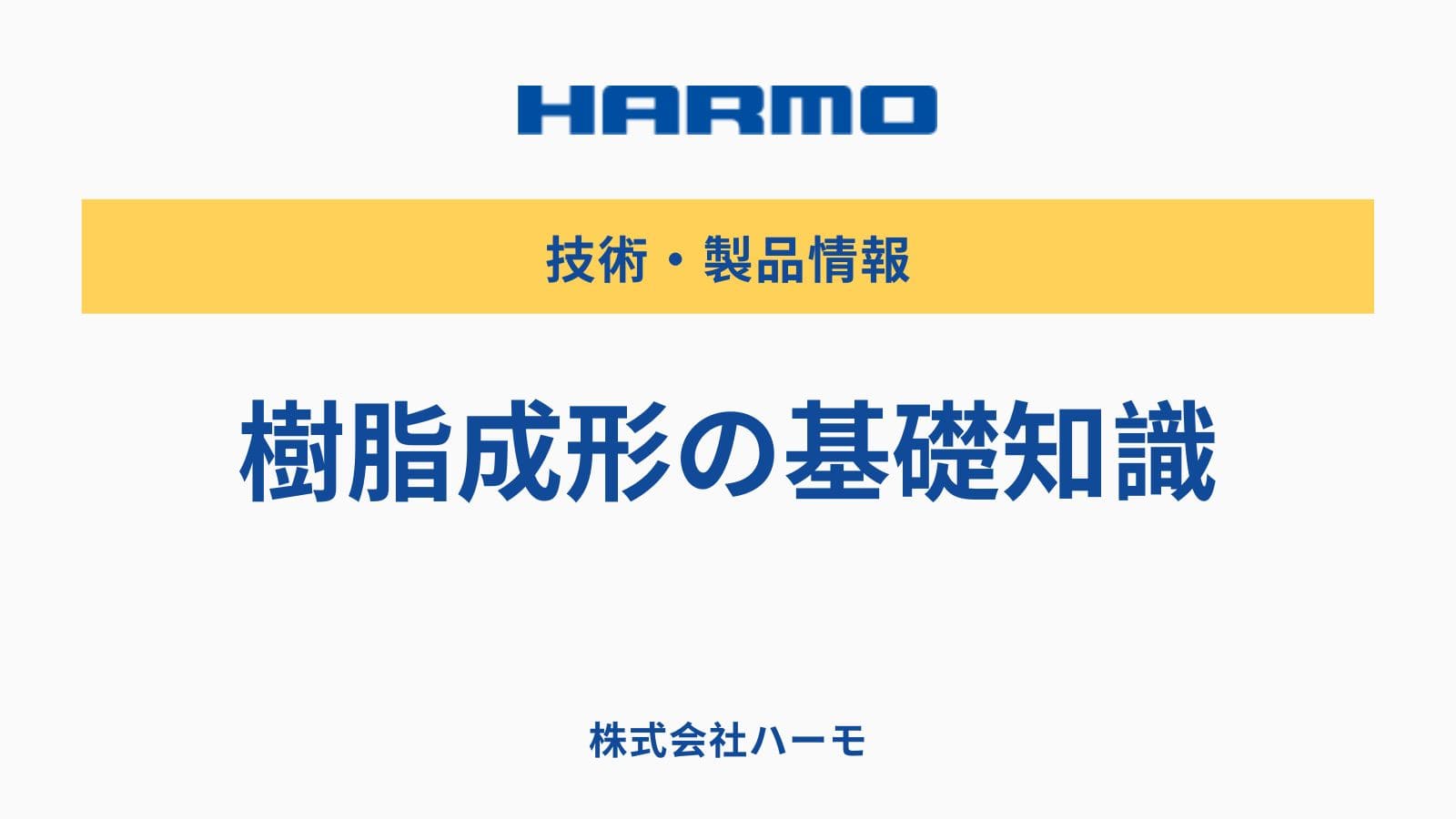

Q3. リサイクル材を混ぜると成形品質が安定しません。粉砕機の性能の限界でしょうか?

Answer 従来の粉砕で発生する「粉の多さ」と「不揃いな粒」が最大の原因

最大の原因は、従来の粉砕で発生する「粉が多い」と「不揃いな粒」です。

ハーモ独自のカット方式でバージン材に近い形状に整える「粒断機」なら再生材のリサイクル率を飛躍的に高めることが可能です。.png?width=1280&height=670&name=%E3%83%8F%E3%83%BC%E3%83%A2%E8%A3%BD%E5%93%81%E3%82%B5%E3%82%A4%E3%83%88%7C%E7%B2%92%E6%96%AD%E6%A9%9FSPCIISPCIII%E3%82%B7%E3%83%AA%E3%83%BC%E3%82%BA%7Cogp%20(1).png)

粒断機が果たす役割

- バージン材に近い

- 形状粒が均一

- 粉が少ない

再生材をバージン材同等の粒度に整え、供給安定性を高める

「粉砕材」と「粒断材」

粉砕材

従来の粉砕機で処理した粉砕材は細かい粉が多く見られ、細長い素材がそのままの大きさで排出されています。

粒断材

粒断材は粒も揃って、バージン材に近い形状をしています。粒状に切断するので、粉もほとんど発生しません。その秘密はスイング・プレス・カット方式です。

粒断機の構造(スイング・プレス・カット方式)

導入事例 樹脂メーカーのD社様の場合

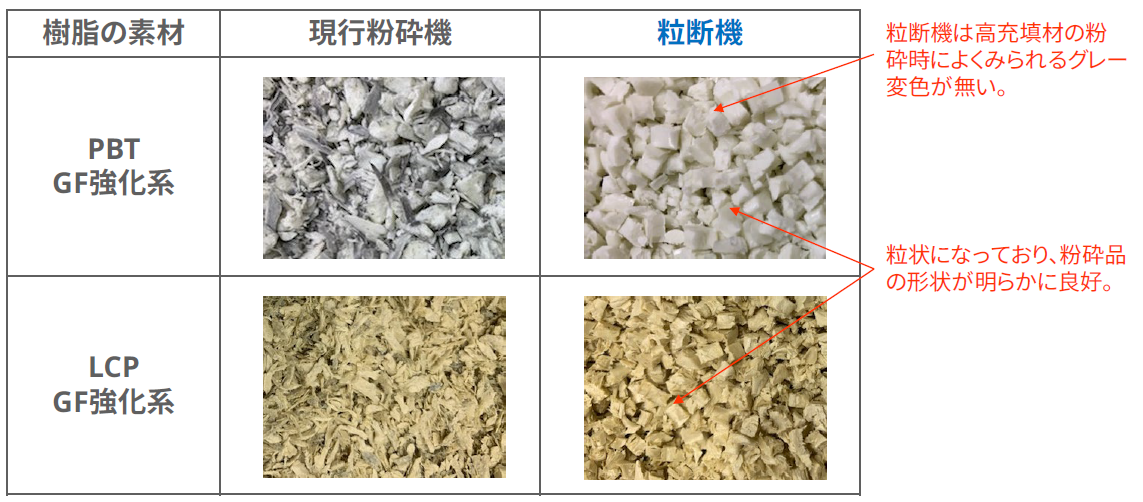

Q4. リサイクル材を使い続けると、物性が無限に低下していつか製品強度が保てなくなるのでは?

Answer 物性低下は無限には続きません

実は、物性低下は無限には続きません。

計算上、「数回のリサイクルで物性保持率は一定の値に収束」します。適切な混合比率と「品質の良い再生材」を使えば品質は安定します。

25%リサイクル材を使用した際の評価規準

25%のリサイクル材を使い生産される成形品の組成

- 再生5回以降ではバージン材と再生4回以内の樹脂99.9%の組成により生産される

- 成形品の引っ張り強度や曲げ強度等の製品品質は、再生5回目の樹脂の物性変化を基準に評価しておけば良いと言える

Q5. 除電機を置いているのに成形品同士がくっついたり、後工程でまたホコリが付着するのはなぜ?

Answer 従来のイオナイザーでは除電が追いつかないのと再帯電がすぐ起きてしまうからです

従来のイオナイザーは風でイオンを運ぶため、高速な動きに除電が追いつかないからです。また、表面の電気バランスが完全に整わないと、摩擦で「再帯電」がすぐに起きてしまいます。そこでお薦めなのがハーモの奪電機です。.png?width=1280&height=670&name=%E3%83%8F%E3%83%BC%E3%83%A2%E8%A3%BD%E5%93%81%E3%82%B5%E3%82%A4%E3%83%88%7C%E3%82%B2%E3%83%BC%E3%83%88%E9%80%9A%E9%81%8E%E5%BC%8F%E7%9E%AC%E9%96%93%E9%99%A4%E9%9B%BB%E8%A3%85%E7%BD%AE%7C%E5%A5%AA%E9%9B%BB%E6%A9%9F%7Cogp%20(1).png) 製品を見る

製品を見る

従来の除電とハーモの「奪電機」の決定的な違いとは?

一般的な除電

- 「イオンを付着」して中和する

ハーモの奪電機

- 「コロナ放電」によって静電気のエネルギーを奪う

「奪電機」の除電メカニズム

- 電極をプラスとマイナスに分け、それぞれに高電圧を与える

- 電極の間に帯電した物体が入ると、どちらかの電極と強い電界を形成する

- この瞬間、電極ではコロナ放電が突発的に発生。物体のエネルギーを奪うことで除電

導入事例 コネクタメーカー様

導入前は成形品が静電気で飛び散り、その扱いに苦慮されていましたが、ハーモの奪電機 を導入後は飛散が軽減され、高い効果を確認できました。

Q6. 「夜間の製品ストックの完全無人運転」を実現したいのですが、どのような情報を整理しておけばスムーズに検討できますか?

Answer 物理的な「占有面積」を算出することが重要です

まずは「希望する無人稼働時間」から逆算し、物理的な「占有面積」を算出することが重要です。条件によっては今のレイアウトに収まらず、見直しが必要になるケースもあるため、次の6項目を事前に整理することをお薦めします。

導入検討のチェック項目

- 成形の期間:同一成形品を2年以上継続して生産するか?

- 成形サイクル・取り数:1ショットで何秒かかり、何個出るか?

- 梱包仕様:1箱に何個入れるか?製品を重ねる(スタック)ことは可能か?

- コンテナ情報:使用する箱のサイズは?(既存の箱に合わせることも可能)

- 目標時間:夜間、何時間連続で稼働させたいか?(例:8時間以上)

- 設置スペース:成形機横のレイアウトに余裕があるか?

導入事例 インドネシアユーザー様の場合

年間240万円の人件費削減に成功

Before「自社製ストッカーの課題」

自社製のストック装置を使用していたが、最大でも2時間分しかストックすることできない。そのため、夜間も常に作業者がついてケアをしなければならず、人件費の負担が大きかった。

After「ハーモ製 STP導入の成果」

ハーモのSTPを導入したことで、8時間の連続ストックが可能になった。夜間のケアが一切不要となり、作業者はより付加価値の高い業務へシフトできた。.png?width=674&height=353&name=%E3%83%8F%E3%83%BC%E3%83%A2%E8%A3%BD%E5%93%81%E3%82%B5%E3%82%A4%E3%83%88%7C%E3%82%B9%E3%83%88%E3%83%83%E3%82%AF%E3%82%B7%E3%82%B9%E3%83%86%E3%83%A0%26%E3%82%B3%E3%83%B3%E3%83%99%E3%83%A4%E3%81%AE%E4%B8%80%E8%A6%A7%7Cogp%20(1).png)

Q7. 成形は自動なのに、袋詰めやラベル貼りに人員が取られている。ここを自動化するメリットは?

Answer 省人化だけでなく、ヒューマンエラーも根絶し、取引先からの信頼が劇的に向上します

袋詰めの自動化は単なる省人化だけでなく「ヒューマンエラーの根絶」に直結します。数え間違いや封緘ミスを防ぎ、QRコード等の「トレーサビリティ印字」を同時に行うことで、取引先からの信頼が劇的に向上します。

そこでお薦めなのがハーモの自動包装機 です。

.png?width=1280&height=670&name=%E3%83%8F%E3%83%BC%E3%83%A2%E8%A3%BD%E5%93%81%E3%82%B5%E3%82%A4%E3%83%88%7C%E8%87%AA%E5%8B%95%E5%8C%85%E8%A3%85%E6%A9%9F%7CLM%E3%82%B7%E3%83%AA%E3%83%BC%E3%82%BA%7Cogp%20(1).png)

包装自動化を進める3つのポイント

- 包装工程の課題を特定し、優先導入

(袋詰め・封緘など、人手依存の大きい工程から自動化を開始) - 前後工程とのシームレス連動

(取出しロボット → コンベア → 包装機 → 印字を一気通貫でつなぐ) - トレーサビリティと品質保証

(包装と同時に数量・ロット番号を印字し、品質の安定と出荷後管理を実現)

導入事例 文房具(シャーペンの部品)ユーザー様の場合

文房具製造ラインにおける自動化の成功

Before「手作業の限界」

包装作業への過度な人的負荷に加え、品質のばらつきや人手不足による納期遅延のリスクな ど、手作業による生産体制は効率・品質・納期の全方位で限界に達しています。

After「作業時間大幅削減」

人員1名分の作業時間削減を実現しただけでなく、クレームの解消による品質の安定化と、安定した生産計画に基づくスムーズな運用体制を構築することができました。

Q8. 知らない間に周辺機器が止まっていた。数時間の生産ストップによる機会損失が痛い...

Answer 運転停止を感知するトータルリンクがお薦めです

周辺機器の運転停止をロボットが即座に検知しアラートを表示。作業者がすぐに対応できるため、停止時間を最短に抑え、予定通りの生産数を確保します。

そこでお薦めなのがハーモのトータルリンク です。

Before

乾燥機の停止に気づかぬまま整形してしまい、不良品の山…

After

周辺機器の運転状況の変化をロボットがお知らせ!

Q9. 成形が終わったのに材料供給が止まらず、ホッパー内に余分な樹脂が残って無駄になってしまう

Answer ここでもトータルリンクがお薦めです

予定個数から計算した「終了時刻」に合わせて材料供給を自動停止。段取り替え時の材料損失を防ぎ、製造原価の低減に直接貢献します。

ここでもお薦めなのがハーモのトータルリンク です。

Before

段取り替えで材料抜きの時間が発生。無駄な費用が多い。

.jpg?width=908&height=529&name=0728-8%20(1).jpg)

After

段取り替えで材料抜きの時間と費用を最小限に抑える。

%20(1).jpg?width=996&height=529&name=0728-9%20(1)%20(1).jpg)

導入事例

年間1.6トンの「樹脂廃棄」を半減

Before「年間1.6トンの樹脂を廃棄」

成形終了直前まで材料を供給し続け、ホッパーに余分な樹脂が残り廃棄。年間1.6トンものムダが発生していました。

After「樹脂の廃棄量が半分に激減」

成形終了に合わせて材料供給を最小限に制御。廃棄する樹脂の量が半分に激減し、材料費と廃棄コストを大幅に削減できました。

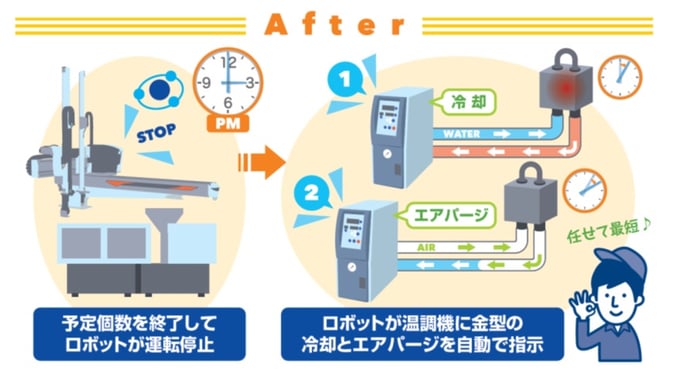

Q10. 生産終了時、うっかり水抜きを忘れてしまうことがあります。そのせいで金型がサビてしまい、修理コストがかさんで困っています。

Answer やっぱりトータルリンクがお薦めです

「自動冷却・自動パージ機能」で水抜きを自動化します。

ロボットが生産終了(予定個数完了)を検知した瞬間、温調機へ自動で「冷却」と「エアパージ」を指示。人の手を介さず、確実に水抜きを終わらせます。

やっぱりお薦めなのがハーモのトータルリンク です。

Before

金型の冷却とエアパージを作業者が手動で行う

After

ロボットが温調機に金型の冷却とエアパージを自動で指示

導入事例

「段取り短縮」と「金型サビ防止」を両立

Before 「"冷却待ち"と"水抜き忘れ"」

生産終了時、金型冷却や水抜き(パージ)作業は手動でした。冷却の待ち時間が段取り時間を延ばし、水抜き忘れによる金型サビのリスクにも晒されていました。

After 「自動化で時間短縮&サビ防止」

生産終了時に「金型冷却」と「自動パージ(水抜き)」が自動実行。段取り時間が短縮され、人為的な水抜き忘れもなくなり、金型をサビから守ることも可能となりました。

トータルリンクの製品ページをご覧ください

ウェブセミナー資料をダウンロードいただけます

Webセミナーの動画をご覧いただけます

動画ライブラリをご活用ください

お客様のお悩み解決のヒントになるコンテンツを多数公開

ハーモの製品サイトもご活用ください

X(旧Twitter)も始めました!

日々投稿しています。よかったらご覧ください

こんにちは☕️

— 株式会社ハーモ|成形周辺機器の総合メーカー(国内唯一) (@harmo_ofc) October 30, 2025

2軸サーボ駆動「 EXZⅡ」とエア駆動タイプ「EX4」のスピードにはこんなに差があります!#ハーモ #取り出しロボット #スピード #比較 pic.twitter.com/AGytWvBh06

.png?width=1280&height=670&name=%E3%83%8F%E3%83%BC%E3%83%A2%E8%A3%BD%E5%93%81%E3%82%B5%E3%82%A4%E3%83%88%7C%E5%90%B8%E5%BC%95%E5%BC%8F%E5%BE%AE%E7%B2%89%E9%99%A4%E5%8E%BB%E3%83%9B%E3%83%83%E3%83%91%E3%83%BC%7C%E3%83%98%E3%83%AA%E3%82%AB%E3%83%AB%E3%83%9B%E3%83%83%E3%83%91%E3%83%BC%7Cogp%20(1).png)

.png?width=674&height=353&name=%E3%83%8F%E3%83%BC%E3%83%A2%E8%A3%BD%E5%93%81%E3%82%B5%E3%82%A4%E3%83%88%7C%E3%83%88%E3%83%BC%E3%82%BF%E3%83%AB%E3%83%AA%E3%83%B3%E3%82%AF%20%7Cogp%20(1).png)

.png?width=564&height=295&name=%E3%83%8F%E3%83%BC%E3%83%A2%E8%A3%BD%E5%93%81%E3%82%B5%E3%82%A4%E3%83%88%7C%E3%83%88%E3%83%BC%E3%82%BF%E3%83%AB%E3%83%AA%E3%83%B3%E3%82%AF%20%7Cogp%20(1).png)