2026年2月17日(火)に開催したハーモウェブセミナー『成形現場の属人化を脱却するスモールスタート自動化術』の動画とセミナー内容を掲載いたします。ぜひご覧ください。

ウェブセミナー資料をダウンロードいただけます

資料をダウンロードする

この記事の目次

1. 成形現場における「自動化」の現状

(セミナー動画はこちら 2:12~)

なぜ今、自動化が急務なのか?

労働力不足の深刻化

若手人材の確保が困難。袋詰めなど「単純作業」が原因でライン全体が止まるリスクが常態化。

熟練技能の喪失

ベテラン退職で勘頼りの成形条件がデータ化されず、品質が属人化。

コスト競争の激化

人件費の高騰により、人手依存の生産体制では価格競争力の維持が難しくなっている。

「自動化しなければ、現場が回らなくなる」という現実

しかし、いきなりの大規模投資には高いハードルが存在します。

現在主流の自動化技術

1. 次世代ロボットの普及

6軸産業用ロボット&協働ロボット

-

取出しサイクル短縮(2.1s → 0.8s)

-

多関節による複雑なインサート・仕分け

-

協働ロボットによる「人との共存」レイアウト

AGV / AMR(無人搬送車)

-

QRコードによる資材の自動認識

-

成形機から倉庫までの搬出無人化

-

物流ボトルネックの解消

-

2. AI・センシング技術

金型内計測 & プロセス監視

-

波形学習による不良アラート(MAZIN社例)

-

AIによる理想的な成形条件の推奨

- 熟練者の「勘」のデジタル化

4. 後工程の完全自動化

自動包装機 & ストッカー

-

袋詰め、箱詰めの無人化(1万個/40秒)

-

ロット印字、トレーサビリティの自動付与

-

仕分けミスの徹底排除

「取出し」から「付帯作業」の完結へ

「成形機から製品を取り出す」までが自動化のメインでしたが、現在はその前後の工程を 含めた一気通貫の自動化が進んでいます。

最新のロボット活用のポイント

-

多機能端具の採用

取出しと同時にインサート配置や 検査、箱詰めを一台で実行

-

インライン検査

取り出した直後にカメラやセンサーで ゲートカット状態や寸法を自動判定

-

自動梱包・搬送

箱詰めから、AMR(自律走行ロボット) による次工程への自動搬送

AIによる外観検査の高度化

最も自動化が難しかった「人の目による検査」に、ディープラーニングを用いたAIカメラが 導入され始めています。

検査の「脱・属人化」

全自動化を阻む「3つの壁」

1 莫大な初期投資コスト

数千万規模の設備投資が必要となり、投資対効果の回収に時間がかかる

2 現場の専門スキル不足

高度なロボットティーチングやメンテナンス要員の確保が困難

現場の自動化についてお気軽にご相談ください

2. スモールスタートで成果を出す!4つの「半自動化」成功事例

(セミナー動画はこちら 11:52~)

車両1台あたりのプラスチック含有量

半自動化がもたらす「3つの価値」

1 投資の即効性

数百万円単位の改善を積み重ねるため、1〜2年での早期償却が現実的に。経営層の決断も容易になります。

2 現場の納得感

急な置換ではなく、今の作業を「楽にする」アプローチ。現場の混乱を防ぎ、前向きな協力を引き出します。

3 柔軟性

人の判断と機械の正確さを融合。多品種少量生産で最大のネックとなる「段取り替え」を人が柔軟にカバーします。

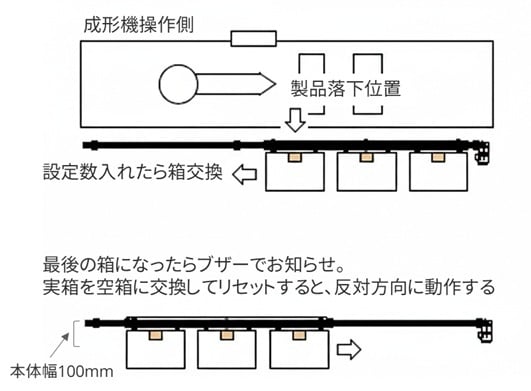

① ストック工程

箱交換の「手間の削減」と「省スペース」を両立した成功例

(セミナー動画はこちら 14:26~)

【BEFORE】 人手による箱交換

従来プロセスの課題

-

バラ落としのため箱交換の頻度が多く、作業 負荷が高い

-

箱交換回数を減らしたいが、コンベヤ式の箱交換機は設置スペースを取る

-

コンベヤ式の箱交換機は金型交換や段取り作業の動線を妨げてしまう

【AFTER】 本体幅100mmのバラ落し箱交換機を採用

【AFTER】 箱交換の「手間の削減」と「省スペース」を両立

解決策

-

本体幅100mmのバラ落箱交換機を採用

-

工具不要で「箱載せ台車」を簡単に分離可能

効果

現場の自動化についてお気軽にご相談ください

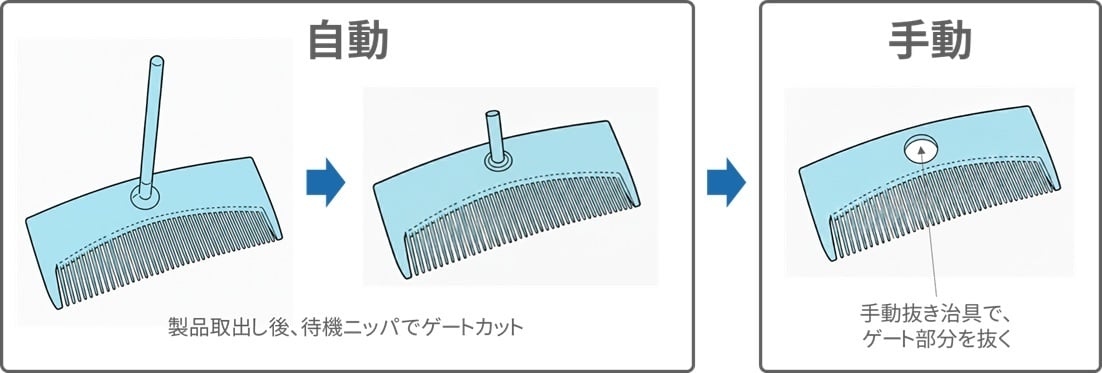

② 切る工程

3人がかりの「ゲートカット」を自動化した成功例

(セミナー動画はこちら 18:26~)

高級櫛のフィルムゲートカット

-

製品取出し後、待機ニッパでゲートカット → 自動

-

手動抜き治具で、ゲート部分を抜く → 手動

【BEFORE】 月産4万個を、たった3名の手作業で対応

従来プロセスの課題

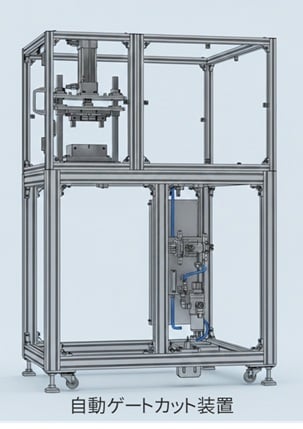

【AFTER】 3名の手作業から自動化に成功

解決策(自動ゲートカット装置)

-

製品取出し後、待機ニッパでゲートカット

-

取出機で自動ゲートカット装置にセット

-

自動でゲートカットが可能となった

効果

時給1200円 × 3人 × 8時間 × 20日 × 12ヶ月 = 年間691万円の外注費用削減

自動化装置の解説動画

現場の自動化についてお気軽にご相談ください

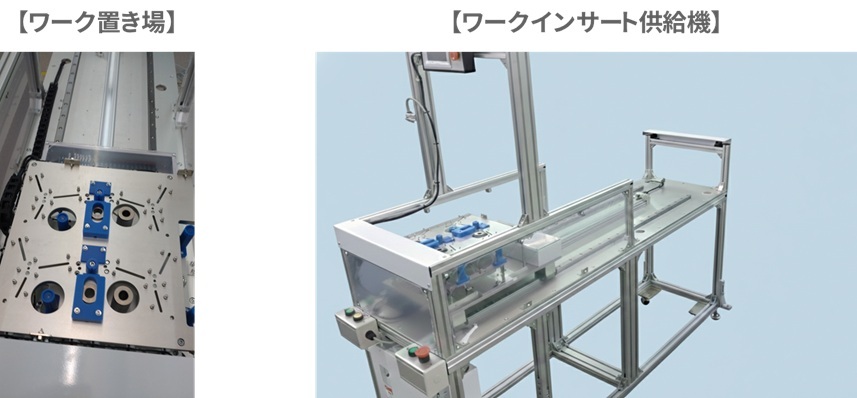

③ インサート工程

最も始めやすい「スライド式インサート供給機」の成功例

(セミナー動画はこちら 22:01~)

【BEFORE】 付きっ切りのナットインサート工程

従来プロセスの課題

-

ナットを手作業で金型へインサート

-

作業者が成形機に常時付きっ切り

-

他作業に回せず、人員が固定化

【AFTER】 付きっ切りからの解放(ナットインサート供給装置)

解決策

効果

現場の自動化についてお気軽にご相談ください

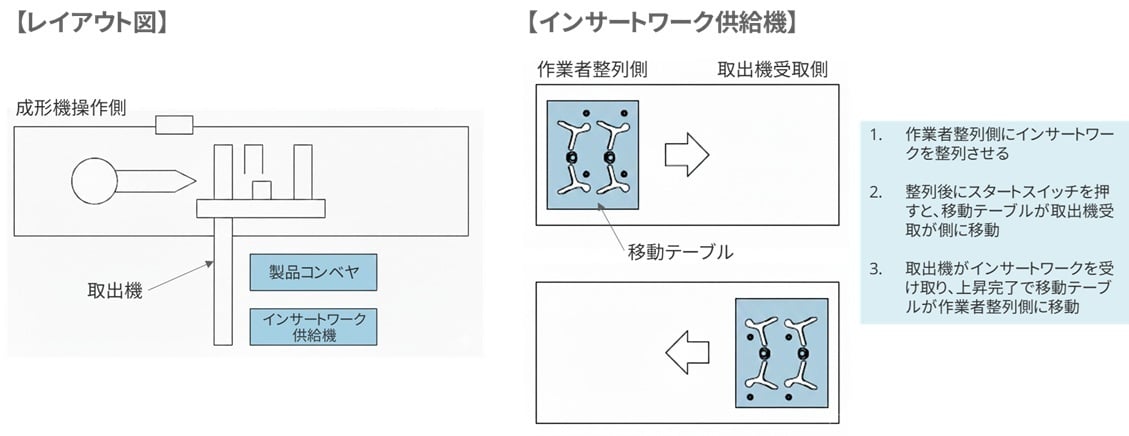

④ インサート工程

ミスの撲滅と「サイクル安定」を両立した成功例

(セミナー動画はこちら 24:09~)

睡眠時無呼吸治療用マスクのインサート成形

【BEFORE】 人手によるインサートによる不安定生産

従来プロセスの課題

-

1ショット10個を手挿入するため、入れ忘れ・ 入れすぎなどのヒューマンエラーが発生

-

作業者ごとに型開き時間がばらつき、生産完了時間が読めず計画とのズレが発生

-

成形サイクルが安定せず、生産性低下や納 期遅延、品質不安定を招く

インサートワーク供給機

インサートワーク供給動作

【AFTER】 インサートワーク供給機による安定自動化

解決策

効果

現場の自動化についてお気軽にご相談ください

ウェブセミナー資料をダウンロードいただけます

資料をダウンロードする

Webセミナーの動画をご覧いただけます

ハーモの製品サイトもご活用ください

ハーモの製品サイトを見る

X(旧Twitter)も始めました!

日々投稿しています。よかったらご覧ください