● レポート

ハーモウェブセミナーレポート|4月1日施行『プラスチック資源循環促進法』への準備とは?|2022/3/23開催

.jpeg)

2022年3月23日(水)に開催したハーモウェブセミナー【4月1日施行『プラスチック資源循環促進法』への準備とは?】の動画といただいたご質問への回答を掲載いたします。ぜひご覧ください。

ウェブセミナー資料をダウンロードできます

『4月1日施行『プラスチック資源循環促進法』への準備とは?』セミナーの資料をご用意いたしました。ダウンロードしてご活用ください。

ウェブセミナー内容

クリックで該当部分にジャンプします

- いよいよ施行『プラスチック資源循環促進法』に向け今すぐできることとは?

- リサイクル率アップに貢献 『粒断機』導入企業様のコスト削減事例

- 樹脂材料のムダなコストを低減!『除湿機と粒断機の計量混合コラボ』

- 無駄に捨てるプラスチックを削減 『トータルリンク 材料適量輸送』

- セミナー中にいただいた質問と回答

いよいよ施行『プラスチック資源循環促進法』に向け今すぐできることとは?

プラスチック資源循環促進法とは

プラスチックごみ問題、気候変動問題、諸外国の廃棄物輸入規制強化等への対応を契機として、国内におけるプラスチック資源循環を促進する重要性が高まっています。

こうした背景から、政府では令和元年5月に「プラスチック資源循環戦略」を策定し、3R+Renewableの基本原則と、6つの野心的なマイルストーンを目指すべき方向性として掲げました。

さらに、令和3年6月には、プラスチック使用製品の設計からプラスチック使用製品廃棄物の処理まで、プラスチックのライフサイクルに関わるあらゆる主体におけるプラスチックの資源循環の取組を促進するための措置を盛り込んだ「プラスチックに係る資源循環の促進等に関する法律」が成立しました。

プラスチック資源循環促進法の基本方針

- プラスチック廃棄物の排出の抑制、再資源化に資する環境配慮設計

- ワンウェイプラスチックの使用の合理化

- プラスチック廃棄物の分別収集、自主回収、再資源化等

個別の措置事項

設計・製造

環境配慮設計指針

製造事業者等が努めるべき環境配慮設計に関する指針を策定し、指針に適合した製品であることを認定する仕組みを設ける。認定製品を国が率先して調達する(グリーン購入法上の配慮)とともに、リサイクル材の利用に当たっての設備への支援を行う。

販売・提供

使用の合理化

製造事業者等が努めるべき環境配慮設計に関する指針を策定し、指針に適合した製品であることを認定する仕組みを設ける。認定製品を国が率先して調達する(グリーン購入法上の配慮)とともに、リサイクル材の利用に当たっての設備への支援を行う。

排出・回収・リサイクル

市区町村の分別収集・再商品化

- プラスチック資源について、市区町村による容リ法ルートを活用した再商品化を可能にする。容リ法の指定法人等は廃棄物処理法の業許可が不要に

- 市区町村と再商品化実施者が連携して行うプラスチック資源の再商品化計画を作成する

- 主務大臣が認定した場合に、市区町村の選別、梱包等を省略して再商品化実施者が再商品化を実施可能に。再商品化実施者は廃棄物処理法の業許可が不要に

排出事業者の排出抑制・再資源化等

- 排出事業者が排出抑制や再資源化等の取り組むべき判断基準を策定する

- 主務大臣の指導・助言、プラスチックを多く排出する事業者への勧告・公表・命令を措置する(前年度の排出量が250トン以上の多量排出事業者)

- 排出事業者等が再資源化事業計画を作成する

- 主務大臣が認定した場合に、認定事業者は廃棄物処理法の業許可が不要に

射出成形業界で対応できることとは?

この法律において、射出成形業界で対応できる内容は、下記黄色で示した箇所になります。

排出事業者の判断基準

(1)排出の抑制・再資源化等の実施の原則

プラスチック使用製品産業廃棄物等の排出の抑制及び再資源化等に関する技術水準及び経済的な状況を踏まえつつ、事業活動で使用するプラスチック使用製品の安全性や機能性等の必要な事情に配慮した上で、プラスチック使用製品産業廃棄物等について、可能な限り、次の方法で排出の抑制及び再資源化を実施すること。

- 排出を抑制すること

- 再資源化の促進に資するよう、適切に分別して排出すること

- 再資源化を実施することができるものは、再資源化を実施すること

(2)排出の抑制に当たって講ずる措置

プラスチック使用製品の製造、加工又は修理の過程において、次のような措置を行うこと。

- 原材料の使用の合理化を行うこと

- 端材の発生を抑制すること

- 端材やプラスチック使用製品の試作品を原材料として使用すること

環境省「プラスチック資源循環特設ホームページ」

その他の詳しい情報は環境省「プラスチック資源循環特設ホームページ」をご覧ください。

ハーモでは

リサイクル率アップに貢献する「粒断機」

ムダにプラスチック材料を捨てない「トータルリンク適量輸送」で

射出成形業界様のお役に立ちます

リサイクル率アップに貢献 『粒断機』導入企業様のコスト削減事例

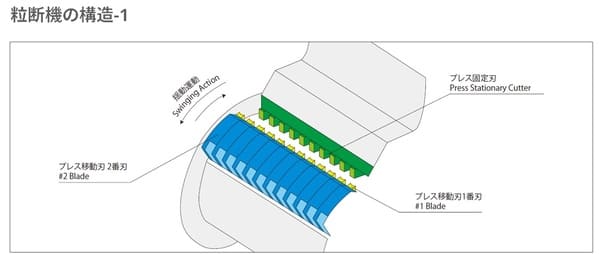

ハーモ『粒断機』

ハーモの粒断機はランナやスプルを粒状に切断し、バージン材に近い再生材にする画期的なリペレットマシンです。これまで使えずに捨てていた粉砕材が活用いただけるようになります。

リサイクル材料による成形バラツキを低減する秘密

その秘密はハーモ独自の「スイング・プレス・カット方式」

- ハーモの粒断機は通常の粉砕機と違い、樹脂を一定のサイズで連続切断が可能

- 粒もそろって、バージン材に近い形状のため、再生材による成形品質が安定

『粒断機・軽量混合コラボ』の動画

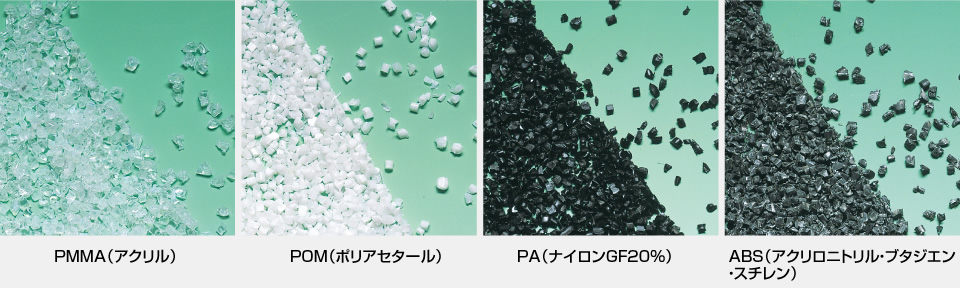

硬質材の粒断例

一定の条件下でPEEKのリサイクルにも対応可能

- 金属代替樹脂と言われるPEEK(ポリエーテルエーテルケトン)は『スーパーエンプラ』とも言われ、その耐熱性・耐疲労性・耐磨耗性・寸法精度に優れることから、航空機の螺子やナットへの応用が期待されています

- スーパーエンプラの名の通り、品質性能に優れる反面、未だ樹脂価格は高額で、樹脂特性からリサイクルが難しい樹脂とされていました

- 今般、PEEKのサンプルカットをハーモにて実施したところ、一定の条件下にてリサイクルが可能であることが検証され、射出成形加工業者様への採用が決定しました

- このように技術開発の進歩により、新たな樹脂が開発される昨今、今まではできなかった樹脂のリサイクルにもハーモの粒断機は貢献しています。

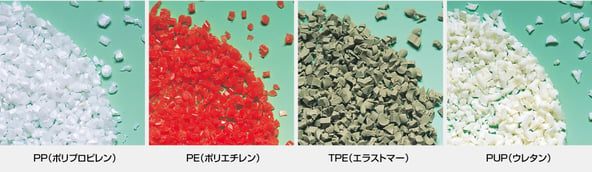

軟質材の粒断例

リサイクルが難しい樹脂もハーモの粒断機でリサイクル率向上!

- PPやPE等のオレフィン系樹脂は、柔らかい特性を持っていることから、リサイクルしにくい樹脂と言われています。粉砕しても引きちぎったような切断となり、ブリッジを頻繁に起こし成形が止まってしまうため、リサイクルを諦めておられる射出成形加工業者様は意外と多い状況です

- また、ウレタン系のエラストマー樹脂やゴム系の樹脂は、汎用の粉砕機ではそもそも切断できない樹脂が多く、射出成形加工業者様から、多くのご相談を頂いております

- ハーモでは、プレス固定刃と移動刃のクリアランスを究極まで狭めることで、ウレタン系・ゴム系の軟質樹脂の切断が可能な軟質系樹脂専用の粒断機を開発

- 今まではできなかった軟質樹脂のリサイクルを実現いたしました

ハーモ河口のインタビューシリーズ「メーカー様に取材してみた!」

1. 大手コネクタメーカー様の場合

コネクタ事業は3本柱から成り立っている。

- スマホ・携帯分野

- 自動車分野

- インフラ分野

スマホ・携帯分野ではある程度リサイクルが進んでいるが、自動車分野はこれから自動車関連の納入先から必須の宿題として言われており、リサイクルを急いでいる

2. 自動車部品メーカー(ティア1)様の場合

- 会社をあげてカーボンニュートラルに取り組んでいる

- 今のミッションはリサイクル、省エネ、自動化、人手不足対応

- リサイクルは大切なカーボンニュートラルの要素となる

- 今までリサイクルしていなかった自動車部品を可能なところからリサイクル化する

- 基本機能に係る機能部品や、衝突安全にかかわる外装品は熱劣化の理由でリサイクルが難しいので、まずは内装品からリサイクル化していく

- リサイクルできない場合は、ペレット化してほかの再生材利用可能な部品の成形に回す

3. 大手自動車メーカー様の場合

- 自社だけでなく、サプライヤーにも展開して、リサイクル及び購入原価低減を進めたい

- サプライヤーはランナ、スプルを廃棄または業者買取してもらっている

- 業者買取の場合は粉砕後の方が、さらにはきれいなペレットの方が高く買い取ってくれる

- 熱劣化で、まだリサイクルに完全には踏み出せないが目に触れないかつ、強度と関係のない部分から変えていきたい

- リサイクル材を使うと環境配慮で売りにできる

- ヨーロッパの某自動車メーカーは再生部品率が全体の40%あり、PRしている

- まだ10%に満たない現状を比率あげてヨーロッパメーカーに打ち勝ちたい

樹脂材料リサイクルに取り組まれたお客様の声

樹脂メーカーのD社様の場合

Before

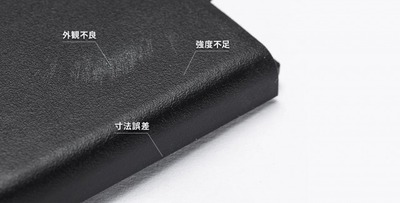

自社製品樹脂を使用するお客様の課題解決に取り組まれている。お客様からは「エンプラナチュラル系樹脂をリサイクルすると、グレーに変色する」「粉砕すると粒状に砕くことができず、成形品質が安定しない」といった声が寄せられ、課題解決に苦労されていた。

After

「他社製の高速回転仕様の粉砕機では、黒以外の材料で強化系グレードはグレーに変色してしまう。この現象については10年以上前、粉砕機メーカー3社に問い合わせたが、どのメーカーもエンプラ強化系ナチュラルのグレー変色は避けられないと言われ断念。ハーモの粒断機で変色しなかったのは我々としては大きな収穫」という評価をいただきました。

『粒断機』のデモ機貸し出し・サンプルカット

樹脂材料のムダなコストを低減!新製品『除湿機と粒断機の計量混合コラボ』

(セミナー動画を見る 21:33~)

ハーモ『除湿乾燥ユニットMDRⅡ』

ハーモ『除湿乾燥ユニットMDRⅡ』は徹底した除湿乾燥と徹底した微粉除去で外観不良の遠因となる水分と微粉の問題を改善します。

除湿機と粒断機の計量混合コラボで解決できること

1. 粒断材の再加熱による強度低下を抑えられる

樹脂の分子は加熱されると空気中の酸素と反応しやすくなり、分子構造が切断されて強度が低下するので、再加熱の回数はできる限り少なくしたいところです。

コラボ機は従来の粒断材を乾燥機へ戻す方法よりも再加熱が1回減るので、成形品の強度低下を抑えられます。

2. 混合材を乾燥機に戻した時の余剰材が出ない

バージン材と粒断材を一定混合して乾燥機内にストックした場合、成形終了時に多くの混合材が残ってしまう場合が多いです。それは多くの場合、廃棄されてしまいます。

そこで、乾燥されたバージン材と必要量の粒断材を成形機に必要分だけ送ることで、材料のムダを減らすことができます。

3. ヘリカルホッパーにより材料の分離を防げる

材料をヘリカルホッパーへ輸送後、成形機上で混合・撹拌・粉取りをするので、バージン材とリサイクル材の分離が発生しません。

そのため、標準ホッパーと比べて成形品が安定し、成形品の品質が保たれます。

4. 材料輸送のホースが1本になる

材料輸送のホースが1本になり、配管が少ないので成形機回りがスッキリします。

5. 乾燥機の清掃時間が短縮できる

粒断材を『除湿乾燥ユニットMDRⅡ』へ入れると、粉だけでなく小粒も乾燥ホッパーに静電気で付着するため、バージン材のみの場合に比べ、清掃時間が3倍多く必要に。

粒断材を乾燥ホッパーへ入れないことが清掃時間短縮になります。(当社比10分→3分)

6. 材料輸送中の吸湿を防ぐクローズ輸送が標準

成形機ヘリカルホッパーへ材料を輸送する際に二次エアを外気から取り入れません。ブロアからの除湿エアをバージン材タンクに入れて輸送します。

除湿機+粒断機軽量混合コラボ|材料の長れ

『除湿乾燥ユニット』を無料でお貸し出しいたします

ハーモの除湿乾燥ユニットを無料でお貸し出しして不良率改善のテストをしていただけます。

除湿乾燥機の設置には弊社担当者がお伺いし、品質改善のサポートをいたします。ぜひお気軽にお申し込みください。

無駄に捨てるプラスチックを削減『トータルリンク 材料適量輸送』

ハーモ『トータルリンク』

周辺機器の設定・起動・モニタを一括管理するハーモ独自のロボットシステムです。射出成形の自動化・品質向上・コスト低減を実現します。

Before

時間と樹脂材料費用の無駄が多い

.jpg?width=908&name=0728-8%20(1).jpg)

成形予定個数を終了してロボットが運転停止後、段取り替えで材料抜きの時間が発生。また、パージ材処理費用がムダに発生します。

After

時間と材料費用を最小限に

.jpg?width=674&name=TOTALLINL-4%20(1).jpg)

成形予定終了時刻に合わせて計算し材料供給するため、段取り替えで材料抜きの時間と費用を最小限に抑えることが可能です。

トータルリンク 材料適量輸送の動画

某ユーザーの材料適量輸送効果の記録

① 1233g

連続生産中に何らかのエラーで成形機停止した場合の、加熱筒+ホッパー内の残材料を廃棄した際の実例重量(※ 夜中にロボットが予定個数を終了して自然に材料が余ることと同等)

② 614g

トータルリンクによる材料調整機能を活用して材料ロス分をサンプルした実例平均残量(※ PA6で成形した場合、平均1日614gが余り、①と比べると約半分で済む)

③ 185g

連続生産中に意図的に材料供給停止させ、生産を停止した際の材料ロス分実例残量(※ 強制的に材料供給を作業者が停止させるので、最小限となる)

結果 「76,125円」のムダを防ぐ

- ①1,223g-②614g=609g(材料ロスを防いだ平均値)

- 609g ×25日×5台=76,125g

- 1,000円/kgの材料の場合、「76,125円」のムダを防ぐ(1,132shot分)

セミナー中にいただいた質問と回答

質問

粉砕材を直接成形機に送る場合、粉砕材の吸湿は問題になりませんか。またバージンと粉砕材の混合比率はどうやってコントロールするのでしょうか。

回答

コラボ機は粒断材を成形機へ直接戻します。その時に問題となるのは、粒断材の吸湿です。粒断材の時間経過ごとの含水率を水分量測定器で測定しました。

| 測定日 | 2020年1月9日 |

| 湿度/温度 | 23℃/10% |

| 材料 | PA6 |

| 乾燥温度 | 120℃ |

| 金型温度 | 85℃ |

| MDRⅠで乾燥バージン材水分量 | 218PPM |

| 粒断直後の粒断材水分量 | 339PPM |

| 粒断1時間後の粒断材水分量 | 632PPM |

| 粒断2時間後の粒断材水分量 | 891PPM |

結果

ポリアミドの成形可能含水率は1,000PPMです。いずれの含水率も成形可能な数値となっています。(余裕をみて粒断後1時間以内に成形機へ再投入します)

バージンと粉砕材の混合比率のコントロールについて

混合比率は、除湿乾燥機のコントロールパネルで設定します。

- 計量カップを用いて、バージン材(V)と粒断材(R)を複数回計量し、入力。基準測定を行います

- 基準測定の計量数値は平均値が自動計算されて記憶、転送されます

- 成形条件などを入力すると、スクリューの回転数を自動で設定してくれます

まとめ

プラスチック資源循環促進法の取り組みである、「ムダにプラスチック材料を捨てない」「できるだけ捨てるプラスチックを減らす」「再生できるプラスチックを増やす」このような取り組みに対して、ハーモはお客様と一緒に考えてまいります。ぜひお気軽にご相談ください。

『粒断機』のデモ機貸し出し・サンプルカット

このセミナーのYouTube動画