● レポート

ハーモウェブセミナーレポート|取出ロボットのチャック板の作り方(基本編)

%20(2).jpeg)

2022年12月21日に開催したハーモウェブセミナー『取出ロボットのチャック板の作り方(基本編)』の動画といただいたご質問への回答を掲載いたします。ぜひご覧ください。

ウェブセミナー資料をダウンロードできます

セミナーの資料をご用意いたしました。

ダウンロードしてご活用ください。

ウェブセミナー内容

- 01. 製品の取出しと確認の方法を考える(2:01~)

- 02. 製品を取出した後どうするかを考える(7:37~)

- 03. 安全ドア高さ、型開き量、吸着マークに注意する(9:56~)

- 04. 「専用チャック板」「汎用チャック板」のどちらにするかを考える(12:48~)

- 05. チャック板作製事例の紹介(15:04~)

- 06. Q&A(19:07~)

01. 製品の取出しと確認の方法を考える

製品を取り出す方法

掴むまたは挟む

レバーチャック、ミニシリンダー

パットで吸着する

吸着パット

バケットで吸引(大容量)する

大容量エア吸引装置

スプルだけ取って製品は下に落とす

爪タイプチャック

Point

「製品取り出しの確認」をどう取るか

取り出したら、次に「確かに取り出した」という確認を取ります。確実に取り出さないと、金型に製品が残っていて型締め時に「二度押し」してしまい、金型の破損につながる場合もあります。

また、生産管理上、いくつの製品が取り出せたかのカウントも曖昧になります。従って、製品が細かくて取り出し確認ができない場合を除いては何らかの方法で取り出し確認をする必要があります。確認の方法は下記のようなものがあります。

確認の方法

挟む・掴む場合などのリミットスイッチ確認

- ミニシリンダ・S/W付き

はさむ・つかむ場合などの近接センサ確認

- ミニシリンダ・センサ付き

吸着する場合の吸着確認(真空度で確認)

- 吸着パット

- チャックで取り出して確認だけのために1か所吸着する場合も有効

バケットに吸引したときなどの近接センサ確認

02. 製品を取出した後どうするかを考える

製品をどのよう取り出すのかを考えると共に、取り出した後、「製品をどう処理するか」を考えます。それによってチャック板の作り方が変わってくるからです。処理方法には以下のものがあります。

取り出し後の製品処理

取り出したまま解放

- 姿勢制御水平にてコンベヤまたはストッカーに解放

製品とスプル分けて解放

- チャック板前面に製品吸着パット

- チャック板後面にシリンダ配置など

キャビ分けする

- 回収装置(落下または吸引)が必要

- 必要に応じて製品1個ずつ個別バルブで解放

箱詰めする

- 必要に応じて製品1個ずつ個別バルブで解放

ゲートカットする

- サイドゲート製品などをカットして分離

- 水平に置くためランナをチャック板内でラフ切り、または待機ニッパで正確に切る

(この場合、ニッパ寄せ付け応力に負けて動かないようにしっかりチャック)(刃に入りやすい構造にする)

カメラ検査をする

- 姿勢制御のサーボ駆動で検査箇所に角度をつけてカメラに当てて検査

- もしくは一旦解放して、カメラ検査装置で360度見て、再度チャックして良品のみ解放

03. 安全ドア高さ、型開き量、吸着マークに注意する

安全ドアの高さに注意する

最近の成形機は安全ドアが高くなり、取り出したままの姿勢制御垂直のままでは通過時に安全ドア部分をクリアできない場合があります。その際は姿勢制御水平にして、なおかつチャック板がサブアームに干渉しないようにします。

そのために上下のバランスが取れるように「チャック板のセンターに取り付けるか」「吊り下げ式にするか」も考えます。また、製品の厚みも考えて、干渉しないように考慮して設計しましょう。

金型の型開き量に注意する

型開き量が少ない場合、厚いチャック板を作ると金型内にチャック板が入っていけない場合があるので、引き抜き量と製品厚みを考慮して作成しましょう。

また、吊り下げ式にしてロボットアームの厚みのある部分を金型内に入れない方法も考えましょう。

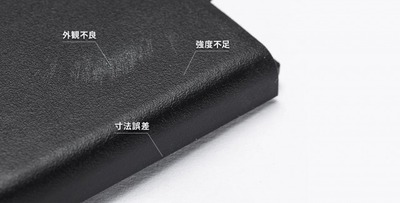

吸着の跡(マーク)をつけたくない場合

吸着は取り出しも確認も一番確実で簡単な方法ですが、欠点は吸着の跡(マーク)が付く場合があることです。外観部品などはマークは問題になりますし、成形後には見えなくても、後加工で塗装やメッキをすると出てくることもあります。

吸着の跡(マーク)をつけたくない場合

チャックなどの吸着方法以外の取出し方を考えましょう。最近はマークレスの吸着パットもあります。マークレス(跡が付きにくい)吸着パットも考えましょう。

04. 「専用チャック板」「汎用チャック板」のどちらにするかを考える

汎用チャック板とは

- ベースになる「ホルダー」や「吸着スライド金具」「ミニシリンダ」「ツメ」「スライドレール」など既存のパーツを組み合わせて、加工することなくチャック板が組み立てできる商品群

- スライドレール等を使えば上下左右の調整幅が持てるので、類似の金型にも兼用で使用が可能

専用チャック板のメリット・デメリット

- 段取り時間を考えると、「1つの金型に1つのチャック板(専用チャック板)」の方が調整時間がなくメリットがある

- しかし、設計や加工にコストと時間を要する場合がある

汎用チャック板のメリット・デメリット

- コスト面が安価で部品の組み立てでできるので、設計や加工の必要がない。また、類似する金型であれば位置調整で兼用できる

- ただし、「既存部品なので応用が利きにくい」「兼用にすると調整時間が必要」については事前の検討が必要

05. チャック板作製事例の紹介

掴むまたは挟む

ミニシリンダ MCY-1205S使用編

.jpg?width=700&height=988&name=%E3%83%81%E3%83%A3%E3%83%83%E3%82%AF%E6%9D%BF%E4%BD%9C%E8%A3%BD%E4%BE%8B1%20(1).jpg)

パットで吸着する

吸着パット使用編

.jpg?width=674&height=953&name=%E3%83%81%E3%83%A3%E3%83%83%E3%82%AF%E6%9D%BF%E4%BD%9C%E8%A3%BD%E4%BE%8B2%20(1).jpg)

掴むまたは吸着する

ミニシリンダMCY-2015+吸着パット使用編

.jpg?width=674&height=953&name=%E3%83%81%E3%83%A3%E3%83%83%E3%82%AF%E6%9D%BF%E4%BD%9C%E8%A3%BD%E4%BE%8B3%20(1).jpg)

06. Q&A

チャックまたは吸着が出来ないほどの製品の取出し方法(極小、多数個など)を教えてください

.jpg?width=603&height=464&name=%E3%83%AA%E3%83%B3%E3%82%B0%E3%83%96%E3%83%AD%E3%83%BC%20(1).jpg)

- 製品に合う溝をつくり、プラキャリーの吸引を利用します(極小製品)

- 製品に合う溝をつくり、リングブローの吸引を利用します(多数個)

開放時に製品が吸着パッドに張り付いてしまい困っています(静電気/真空圧の残圧)

- 帯電防止のシリコン材がありますのでご検討ください

- 製品と接する面を帯電防止グレードの樹脂を使用します

- 奪電機を使用します

- 真空破壊回路を使用します(真空圧の残圧)

静電気を除去する奪電機はこちらをご覧ください

平面がほとんどない場合の吸着方法

- ジャバラタイプの吸着パッドを使用します

- 表面がデコボコでも吸着パッドで吸着できる場合があります

- 吸着パッドを貸し出しますので、試してみてください

.jpg?width=95&height=150&name=%E5%90%B8%E7%9D%80%E3%83%91%E3%83%83%E3%83%88%20(1).jpg)

狭いスペースで製品の有無を確認できるようにしたい

- 平行チャックのシリンダセンサで確認します

- 真空吸着の差圧で確認します

- ファイバーセンサにて確認します

- 上記でも不可の場合は金型外にカメラを設置して確認します

スーパーエンプラを始めとして、成形品の温度帯が高い場合のチャック板について、対策を教えてください

- 耐熱のパッド、当て板を使用します(シリコン等)

- コンベアの耐熱性は80度までですので注意してください(耐熱ベルトをご検討ください)

チャックと金型の位置合わせを精度よく出来ません。良い手段はあるのでしょうか。

- チャックの重量が重かったり、取出し機の取付位置からのオフセットが大きい場合、振動によって正確な位置が出づらくなります。チャック板を軽くしたり、取付位置からのオフセット距離を小さくしましょう

- 金型に位置決め穴、チャック側に位置決めピンを用意しこれらをはめあいさせてからチャック板の増し締めをして、ピンを抜きます

チャック、吸着どちらを選択するかの見極めはどのようにしていますか?

| チャック | 吸着 | |

| 位置決めの精度 | チャック後の位置決め 正確 |

チャック後の位置決め おおまか |

| 向いている製品形状 | 円筒状の製品 | 平面上の製品 |

| 価格 | 高価 | 安価 |

チャック板にDXの考え方はありますか?今後のトレンド等を教えてください

ハーモでは、トータルリンク仕様の「チャック板確認オプション」を使う方法があります。

.jpg?width=1194&height=663&name=%E3%83%88%E3%83%BC%E3%82%BF%E3%83%AB%E3%83%AA%E3%83%B3%E3%82%AF%E3%83%81%E3%83%A3%E3%83%83%E3%82%AF%E6%9D%BF%E8%AA%8D%E8%AD%98%20(1).jpg)

トータルリンクについてはこちらをご覧ください

作業者へのチャック板のメンテナンスや点検教育を行いたいです。良い資料はありませんか?

- 配管、配線のねじれ、ゆるみ、破れのチェック

- エア漏れのチェック

- 吸着圧の確認

- センサの感知の確認等を作業前点検で行う

ジグの軽量化の工夫などがあれば教えていただきたいです

- アルミを使用します

- 厚みを薄くします

- 穴をあけて肉抜きをします

.jpg?width=600&height=600&name=%E3%83%81%E3%83%A3%E3%83%83%E3%82%AF%E6%9D%BF%E8%BB%BD%E9%87%8F%E5%8C%96%E4%BE%8B%20(1).jpg)

吸着エア回路の通常の使い方、上手い(工夫)した利用方法を教えてください。

- 多数個取りでエア1回路だと吸着やチャックの作動にタイムラグが起こるので、配管の長さを均等になるように複数配管を行います

- また、複数個を別の場所に置きたい場合は多数個置きを選択します

- 別々に製品チャック確認を行いたい場合は個別にセンサーや吸着エジェクタを配置します

ハーモの製品で円形の物をチャックする製品はありますか?

- 円弧の爪は弊社でも標準品はありませんので、図面を製品に合わせて設計しています

- 大径の製品の場合、円弧の爪の他に対角状にピンを配置しそれを左右から動作させてクランプする方法もあります

%20(1).png?width=672&height=429&name=%E5%86%86%E7%AD%92%E5%BD%A2%E8%A3%BD%E5%93%81%E3%81%AE%E3%83%81%E3%83%A3%E3%83%83%E3%82%AF%E6%96%B9%E6%B3%95%E4%B8%80%E4%BE%8B%20(1)%20(1).png)

紫がピンでピンにシリコンチューブをかぶせて、キズ防止をしています

製品が硬い材料のため摩耗が激しいです。チャックの形状や材質変更は相談にのっていただけますか?

摩耗してしまうということは、金型からの抜けが悪くてスプルが擦れたり削れたりしているということでしょうか?もちろん相談には応じさせていただきますので、最寄りの営業所よりご連絡いたします。

お気軽にご相談ください

ハーモはチャック板の課題についてもお役に立てます。ぜひご相談ください。

ウェブセミナー資料をダウンロードできます

セミナーの資料をご用意いたしました。インサート成形の課題解決にダウンロードしてご活用ください。

ウェブセミナーの動画をご覧いただけます

%7C%E6%A0%AA%E5%BC%8F%E4%BC%9A%E7%A4%BE%E3%83%8F%E3%83%BC%E3%83%A2%7C20221221%E3%82%BB%E3%83%9F%E3%83%8A%E3%83%BC%E7%94%A8_page-0001%20(1)%20(1).jpg?width=500&height=346&name=%E5%8F%96%E5%87%BA%E3%83%AD%E3%83%9C%E3%83%83%E3%83%88%E3%81%AE%E3%83%81%E3%83%A3%E3%83%83%E3%82%AF%E6%9D%BF%E3%81%AE%E4%BD%9C%E3%82%8A%E6%96%B9(%E5%9F%BA%E6%9C%AC%E7%B7%A8)%7C%E6%A0%AA%E5%BC%8F%E4%BC%9A%E7%A4%BE%E3%83%8F%E3%83%BC%E3%83%A2%7C20221221%E3%82%BB%E3%83%9F%E3%83%8A%E3%83%BC%E7%94%A8_page-0001%20(1)%20(1).jpg)

%7C%E6%A0%AA%E5%BC%8F%E4%BC%9A%E7%A4%BE%E3%83%8F%E3%83%BC%E3%83%A2%7C20221221%E3%82%BB%E3%83%9F%E3%83%8A%E3%83%BC%E7%94%A8_page-0001%20(1)%20(1).jpg)