今すぐ始められる射出成形工場のスマートファクトリー化

スマートファクトリー化の背景

ドイツで提唱されたインダストリアル4.0、アメリカGE(ゼネラルエレクトリック社)が提唱するインダストリアルインターネットに代表されるIOT等の流れや、生産年齢人口の減少による技術継承課題や少子高齢化による人材不足等、我が国特有の社会課題を背景に、経済産業省は2017年『ものづくりスマート化ロードマップ調査』の報告書を発表しました。

ソサエティー5.0

また、総務省は2016年1月ソサエティー5.0を提唱し、今までの社会構造を狩猟社会を1.0、農耕社会を2.0、工業社会を3.0、情報社会を4.0と定義し、政府の第5次科学基本計画において、サイバー空間(仮想空間)とフィジカル空間(現実空間)を高度に融合させたシステムにより、経済発展と社会課題を両立する人間中心社会(超スマート社会)をソサエティー5.0として位置付けました。

このような世界のものつくりの変革や製造業のDX化、経済発展と社会課題を両立する超スマート社会実現の流れを受け、『スマートファクトリー』への取り組みは、今後射出成形工場においても、具体的取り組み課題となりそうです。

しかしながら、一般に『スマートファクトリー』と聞いても、IOTやDXといった言葉が独り歩きして、射出成形工場において具体的に何について取り組めば良いのか、抽象的でイメージが沸かないのが実情かと思います。このページでは経済産業省が発表した『ものづくりスマート化ロードマップ調査』の指針に沿って、射出成形工場スマートファクトリー化へ向けて、取組みポイント、成形工場で起きている課題、今すぐ始められる具体的取組みをご紹介いたします。

射出成形の工場改善資料をダウンロードできます

『射出成形工場レイアウト改善のための7つのポイント』の資料内容

- 生産品目を考える

- 工場内の導線を考える

- 面積生産性を考える

- 工程入れ替えの柔軟性を考える

- 外乱による影響を考える

- 安全衛生を考える

- 管理のしやすさを考える

目次

スマートファクトリーの取組みテーマ7つのポイント

今すぐ始められる射出成形工場のスマートファクトリー化

まとめ

自動車業界と射出成形をテーマにしたセミナーレポート

スマートファクトリーの取組みテーマ

7つのポイント

ものづくりスマート化ロードマップ調査

経済産業省が示す「ものつくりスマート化ロードマップ調査」によるとスマートファクトリー化のポイントとしては、以下の7項目を掲げています。

- 品質の向上

- コストの削減

- 生産性の向上

- 製品化・量産化の期間短縮

- 人材不足・育成対応

- 新たな付加価値の提供

- リスク管理の強化

射出成形工場で起きている課題

「ものつくりスマート化ロードマップ調査」の7項目の内、実際の射出成形現場でよくお聞きする課題を5つ取り上げてみました。

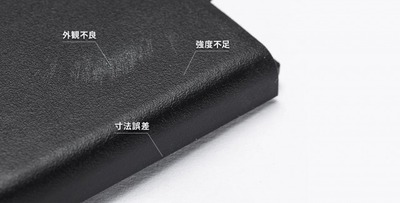

成形工場の課題1 品質の向上

樹脂の乾燥不足や金型温度異常による成形品不良

樹脂の乾燥不足や金型温度異常による成形品不良の発生は、不良品が出てしまってから周辺機器の異常が不良原因であったと気づくことが多く、周辺機器異常に起因する不良品流出を未然に防止したいとのお客様の声をお聞きします。

また、周辺機器の起動忘れや、予約タイマーの時間設定ミス等の作業者のヒューマンエラーによる成形不良もなかなか改善できないといったお客様の声もお聞きします。

成形工場の課題2 コスト削減

無駄な樹脂材料と作業のコスト

成形機の型交換の度に行われるる樹脂パージは、ホッパーに材料が残っていても材料全てをパージして廃棄していたり、ホッパー内に残った材料を取り除くために、作業者が無駄な作業をされたりしています。樹脂に関する無駄を改善することによる材料コスト削減や無駄な作業の労務費削減は、成形現場において、意外と気付いていなかったとのお客様の声をお聞きします。

成形工場の課題3 生産性の向上

連続生産性の向上改善

成形品の不良を未然に防止するため、成形機は周辺機器も含めて各機器から発せられるアラームで稼働を停止させます。しかし、成形品を確認すると品質異常は無く、「アラームによる成形機の停止は必要ないケースもある」とのお客様の声をお聞きします。

一度成形を停めると再度樹脂パージをし、成形品の品質を確認してから量産を再開することになり、無駄な樹脂パージや成形機のダウンタイム削減など、成形工場の現場において連続生産性の向上改善の余地はまだありそうです。また、「シングル段取り」「工程内の無駄取り」への取組みは限界とのお客様の声をお聞きしますが、ここにもまだ改善の余地がありそうです。

成形工場の課題4 人材不足・育成対応

成形オペレーターが集まらない

- 成形オペレーターの募集広告を出してもなかなか集まらない

- 現場オペレーター不足で成形段取り待ち時間が長くなり、成形機稼働率を上げることができない

- 成形オペレータ一人が受け持つ成形機台数は限界に達して、これ以上成形機を増やすことができない

- 働き方改革実現に向けた取り組みを行うことができない

こんな悩みの声をお客様から良くお聞きします。

成形工場の課題5 リスク管理の強化

成形不良の原因特定

- 万が一発生してしまう成形不良品の原因をなかなか特定することができない

- 成形不良の原因を特定するのに時間が掛かる

- 成形不良の原因を特定するための労力を十分に掛けることができない

成形不良品が発生した際のリスク対応について、課題を抱えられているお客様の声をお聞きします。

今すぐ始められる射出成形工場の

スマートファクトリー化

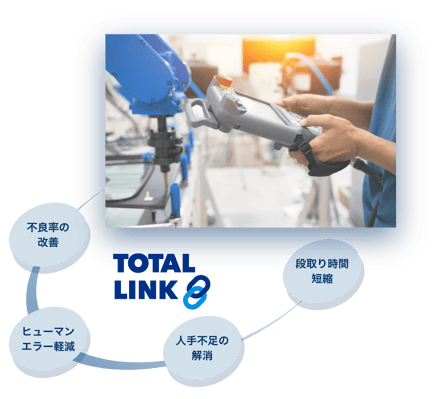

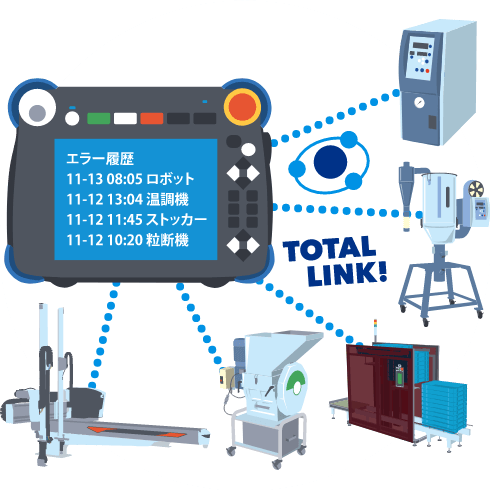

ハーモの『トータルリンク』が成形工場のスマートファクトリー化に貢献します

周辺機器の設定・起動・モニタを一括管理

射出成形工場の自動化・品質向上・コスト低減を実現

射出成形工程の様々な課題を解決します

- 射出成形の無駄を無くしたい

- 成形品質を改善したい

- 成形コストを抑えたい

- 成形現場の人手不足を解消したい

ハーモの「トータルリンクシステム」はそんな成形現場の悩みにお応えします。

トータルリンクのダウンロード資料をご活用ください。

こんな課題を抱える企業様におすすめです。

- 射出成形の設定に手間がかかる(射出成形機オペレーター様)

- 設備がトラブル停止していても気付きにくい(生産ライン管理者様)

- 成形品のトレーサビリティが確保できない(品質管理者様)

- 成形品質が作業員のスキルに左右される(工場責任者様)

- 現場の人手不足で頭が痛い(経営者様)

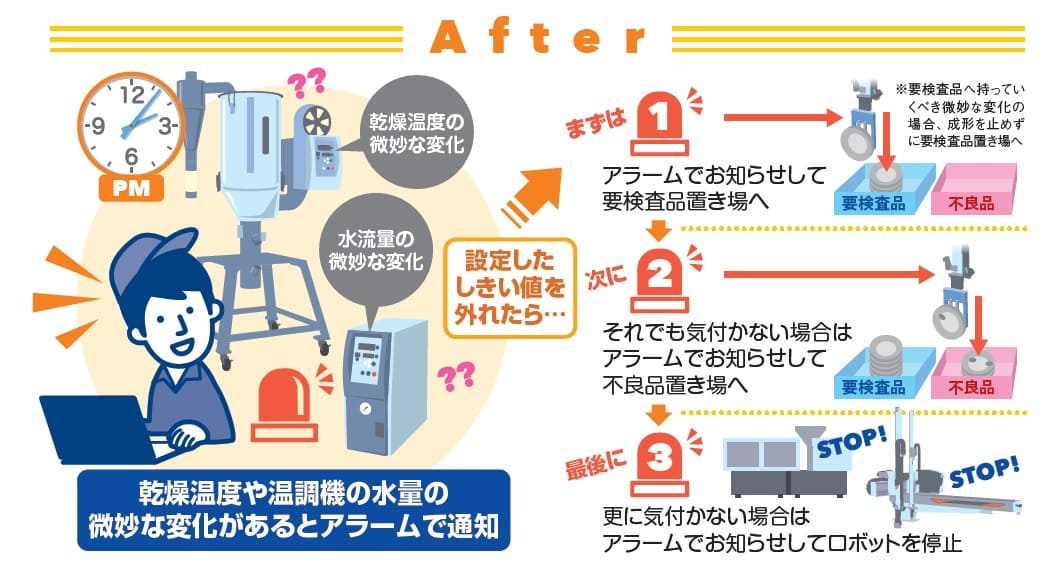

成形品質の向上

成形品取出ロボットによる周辺機器の監視機能

落雷による瞬時停電で起きる周辺機器の稼働停止、温度調節機の配管の詰まりによる媒体流量不足から起きる金型温度変化、周辺機器のヒーター不良による樹脂乾燥温度の変化、気付かないまま稼働し続けた結果、多くの成形不良を出してしまう。

そのような課題解決には、取出ロボットによる周辺機器監視機能がお役に立ちます。各周辺機器とロボットを通信させることで、成形中に起きる周辺機器に起因した異常をロボットが自動認識し、アラームで知らせます。

また、アラーム中に生産された成形品は、成形機を止めることなく、「良品」と「不良品かもしれない製品」にロボットが自動選別し、連続生産を継続します。

トータルリンクでは「気付かないまま出てしまう不良の削減」を通じ、成形品質の向上を図ることができます。

周辺機器の設定・起動・停止を一括管理

また、周辺機器の設定間違えや、起動忘れ等のヒューマンエラーに起因する成形不良については取出ロボットと周辺機器通信による周辺機器の一括設定・一括起動・一括停止がお役に立てます。

ロボットコントローラーに予め記憶された周辺機器の設定条件や起動時間を基に、ロボットが自動で周辺機器を稼働させることにより、ヒューマンエラーによる不良削減を通じ、成形品の品質向上を図ることが出来ます。

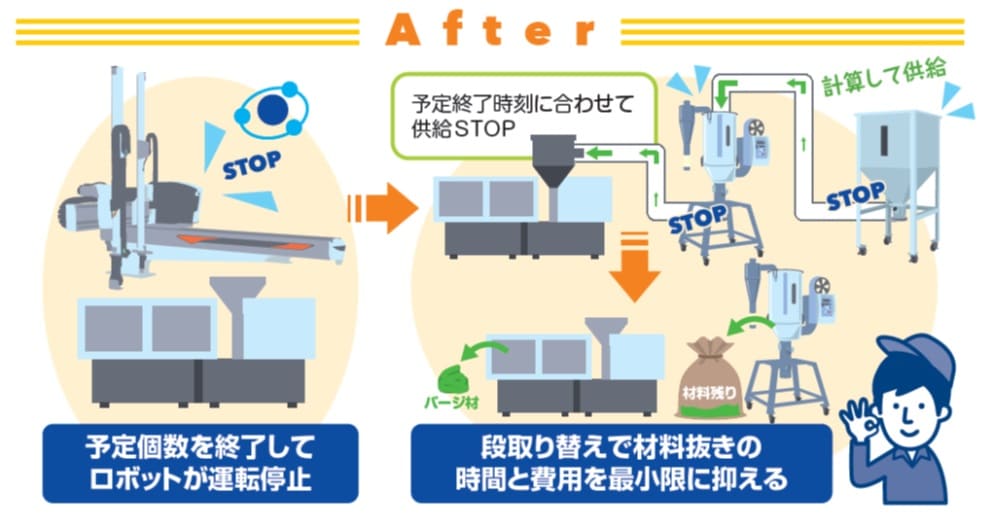

成形コストの削減

無駄な材料パージをなくし、材料原価低減を実現

成形終了時に必要以上にホッパー内に残った材料は、そのままパージして捨ててしまうか、残った材料を人の手を掛けて材料抜きを行うか、どちらかであると思います。

トータルリンクの機能を使えば、成形終了時に併せて必要最小限の樹脂をホッパーへ供給が可能です。

予め、ロボットコントローラへ生産数量を登録しておくと、1ショットの成形サイクルと通常の材料供給に掛かる時間から、成形終了に併せて最適材料輸送時間を取出しロボットが自動演算。成形終了に併せて最小限の樹脂材料を供給します。これにより、無駄な材料パージをなくし、材料原価低減を実現します。

また、人手を掛けて材料を取り除いていた時間はもう要りません。成形終了時の段取り時間を削減でき、成形機のダウンタイムを短縮することで、単位時間当たりの人件費コスト低減も実現します。

生産性の向上

成形機のダウンタイム削減による生産性向上

- 成形機や周辺機器のアラームで、成形品を確認したが品質には異常がない

- 成形機は一時停止し、無駄な材料パージや、成形機再稼働に時間を取られた

上記の課題解決には、トータルリンク機能がお役に立てるかもしれません。

トータルリンクでは、予めロボットコントローラに各周辺機器の温度や流量異常を監視するための閾値の設定が可能です。ロボットコントローラと各周辺機器を通信させ、成形自動運転中に各周辺機器の閾値を外れた場合、ロボットは不良品かもしれない製品を自動選別します。

.jpg?width=898&name=TOTALLINL-2%20(1).jpg)

また、各周辺機器からの情報を基に、閾値を外れるとアラームを発し、異常をお知らせします。この機能により、成形機の連続生産を保ちながら品質異常や周辺機器異常を知らせることができるため、成形機のダウンタイム削減による生産性向上に寄与します。

成形現場の人手不足の解消・育成対応

周辺機器の設定・起動・停止を一括管理

周辺機器の設定や起動開始や停止等の段取り作業は、それぞれ異なることから、作業者は複数回数周辺機器の温度設定や起動開始や停止させます。

トータルリンクでは、予めロボットコントローラに金型毎の周辺機器の温度設定や起動時間を記憶させることで、周辺機器の設定・起動・停止が一括管理できます。

これにより、人手不足による作業者一人当たりの段取り作業が低減できます。また、特定の作業者に依存していた作業の自動化により、人手不足や育成課題にも対応できます。

リスク管理の強化

不良品のトレーサビリティ

不良品発生の原因は「材料」「金型」「成形機」「周辺機器」など要因が多岐に亘り、要因を特定するのに多くの時間と労力を掛ける必要があります。

トータルリンクでは、ロボットコントローラと周辺機器通信により得られる各周辺機器の稼働状況のデータを記憶しておくことできます。万が一、成形不良品が流出した際に、周辺機器の異常が原因なのかをトレース。原因特定のための時間と労力の削減が可能です。

トータルリンクのトレーサビリティ機能で『成形不良発生の要因特定』の時間と労力を削減することができ、リスク管理の強化を実現します。

まとめ

成形機の周辺機器とデータで繋がるトータルリンク

取出ロボットのコントローラはPCと同等のデジタル性能を持っています。この特性を活用して、ハーモの『トータルリンク』では周辺機器と繋がり、データを収集しています。そのデータを基に、ロボットが自ら判断して動作動を変更したり、周辺機器の動きの監視・制御を実現しました。それが『トータルリンク』です。

スマートファクトリー化に貢献します

ロボットと周辺機器の総合メーカーだからこそ、ハーモがお客様へ提供できる価値があります。ロボットが持っているデジタル技術を成形現場の作業改善へ応用することにより、射出成形工場のスマート化を推進する上での課題解決を実現します。

スマートファクトリー化について、ぜひご相談ください

自動車業界と射出成形の課題解決

自動車業界における射出成形部品の様々な課題に、株式会社ハーモが貢献できる資料、コンテンツ、動画、Webセミナーを1つのページにまとめてご用意しました。自動車業界の射出成形部品における課題解決にお役立てください。

自動車業界と射出成形をテーマにしたセミナーレポート

『急速に進みそうな車のEV化と射出成形の対応』

2月22日(水)に開催したハーモウェブセミナー『急速に進みそうな車のEV化と射出成形の対応』のレポートページです。EV化の今後の動向と規格IATF16949について分かりやすくご説明しています。ぜひご覧ください。

自動車に関連するダウンロード資料

自動車業界における射出成形部品のさまざまな課題に、株式会社ハーモが貢献できるテーマを資料にまとめました。自動車製造に関わる皆さまの課題解決のためにぜひお役立てください。

.jpeg?width=600&name=%E3%83%8F%E3%83%BC%E3%83%A2Web%E3%82%BB%E3%83%9F%E3%83%8A%E3%83%BC%E3%80%8E%E6%80%A5%E9%80%9F%E3%81%AB%E9%80%B2%E3%81%BF%E3%81%9D%E3%81%86%E3%81%AA%E8%BB%8A%E3%81%AEEV%E5%8C%96%E3%81%A8%E5%B0%84%E5%87%BA%E6%88%90%E5%BD%A2%E3%81%AE%E5%AF%BE%E5%BF%9C%E3%80%8F%20(1).jpeg)