射出成形の周辺機器による課題解決

周辺機器が貢献する射出成形の諸問題

「工場環境を改善したい」「製造原価を圧縮したい」「生産性を向上させたい」「段取り時間を短縮したい」「自動化・省人化を進めたい」「人的ミスを防止したい」「省スペース化を実現したい」「不良対策を実現したい」「樹脂が不足して困っている」

射出成形事業をめぐる課題は数多くあります。それらの課題の多くは周辺機器導入によって解決できることもあります。射出成形周辺機器の国内唯一の総合メーカーであるハーモだからこその製品群で皆様のお悩みを解決できます。

このページでは射出成形のリサイクル、成形不良など、射出成形事業が直面している今の課題とこれからの課題をまとめました。ハーモが提供する周辺機器がどの領域に貢献できるのか、ぜひご覧ください。

射出成形の基礎知識と課題解決については下記コンテンツをご覧ください。

射出成形とは|基礎知識と課題解決

このページの目次

射出成形のリサイクル、成形不良

射出成形の周辺機器について

射出成形の今後の課題

- 射出成形の自動化・省人化による課題解決

- 射出成形の周辺機器を総合管理する『トータルリンク』

- 『トータルリンク』導入前に確認したいチェックリスト

- 『トータルリンク』ダウンロード資料

- 株式会社ハーモについて

- 射出成形の課題解決とオンラインセミナーについて

射出成形の工程改善ダウンロード資料・関連コンテンツ

射出成形のリサイクル、成形不良

再生材による射出成形

プラスチック成形後に生まれる端材・廃材は溶かして再利用することができます。主にランナーやスプル、捨てショット、ミスショット、成形不良品などが対象です。

原料費の高い成形品や、廃材が多く生まれる成形品では再生材をうまく活用することがコスト削減に大きく関わります。また、地球環境への考慮、エネルギーや資源の有効活用の観点からも端材・廃材のリサイクルは重要です。

2021年3月には「プラスチックに係る資源循環の促進等に関する法律案」が閣議決定されるなど、成形に携わる企業側の努力も必要になることは否めません。

射出成形で再生材をうまく使うためには、バージン材との違いをよく把握し、正しく活用する必要があります。

リサイクルに関する法体系

- 環境基準法

- 個別物品に特化した規制

射出成形と3R(スリーアール)

プラスチックのリサイクルについて欠かせないコンセプトが3Rです。

Reduce(リデュース)

ごみの発生、資源の消費を減らすこと

Reuse(リユース)

繰り返し使い、再使用すること

Recycle(リサイクル)

資源として再び利用すること

射出成形においての「3R」はプラスチックごみをできるだけ減らすことでごみの焼却や埋立処理による環境負担を少なくすること。また、資源を有効的に繰り返し使う循環型社会を実現するための重要なキーワードです。

「3R」の実現のためにも射出成形においては再生材の有効活用が非常に重要になります。

関連記事

- 環境再生・資源循環>循環型社会・3R関連(環境省)

- 循環型社会形成推進基本法(環境省)

- プラスチックの循環等への取り組み『3R+Renewable』への対応については下記の記事をご覧ください。

プラスチック射出成形の材料リサイクル・リデュースにおいて、今何故、粒断機なのか?トータルリンクなのか?

プラスチックRecycle(リサイクル)の種類と射出成形

プラスチックのリサイクルは3種類に分類されます。

マテリアルリサイクル

材料としてのリサイクル

ケミカル・リサイクル

科学的に分解して再利用するリサイクル

サーマル・リサイクル

ゴミ焼却所などでのエネルギー回収

射出成形においては『マテリアルリサイクル』が該当します。射出成形時に出てくるスプルやランナーなどを粉砕し、再生材として再利用することにあたります。

射出成形における再生材の製造の流れ

- ランナーやスプルなどの端材、成形不良品などを集める

- 粉砕機(ハーモでは粒断機)で、細かな破片にする

- 破片を再生材として、バージン材に一定量混ぜて使用

- 破片を改めて溶融し、リペレット化することもある

射出成形における再生材の種類(例)

硬質材例

PMMA(アクリル)、POM(ポリアセタール)、PA(ナイロン)、AMS(アクリロニトリル・ブタジエン・スチレン)

軟質材例

PP(ポリウレタン)、PE(ポリエチレン)、TPE(エラストマー)、PUP(ウレタン)

射出成形における再生材製造時の課題

バージン材に再生材を混ぜて活用した際に、成形品の品質が安定していなければコスト削減に繋がりません。廃材・端材や成形不良品をただ砕けばいいのではなく、品質を考慮した再生材製造が射出成形の事業においては重要です。

良質な再生材であれば、リサイクル材の混合比率を2倍以上にできたり、カメラ用レンズなどの光学系材料でも再生材を活用できることもあります。

リサイクル材の活用がコスト削減に大きく関わる射出成形ビジネスにおいて、成形品の品質を損なわない再生材の製造と活用は重要な課題です。

再生材リサイクルの成果事例ついては下記の記事をご覧ください。

コスト削減に繋がる再生材のポイント

- 再生材に付着する「微粉」が少ないこと

- 再生材の粒が均等であること

- 再生材の粒が小さいこと

樹脂不足による射出成形の生産影響と再生材の活用

コスト削減だけでなく、樹脂不足の問題解決としても再生材活用は射出成型の重要テーマに

2021年3月頃から北米の石化メーカーのプラント停止や樹脂原材料不足により、特定の樹脂において、樹脂供給量の不足が常態化しつつあります。特にポリアミド樹脂に関しては、樹脂メーカーより取引契約条項の『フォースマジュール(不可抗力条項)』が発動され、樹脂の入手逼迫な状況が続いています。

「樹脂が手に入らない」「樹脂メーカーからの値上げ要請」等により、納期対応や製品価格転嫁に、苦労している射出成形企業の声があがっています。

材料不足に対応するため、現有設備で再生材リサイクル率を増やしてみたが、「黒点不良品が出るようになった」「可塑化計量時間がばらついて、安定成形ができなくなった」「ウェルドラインの出る箇所がランダムに発生し、不良品を出してしまった」といった問題が発生しています。

射出成型の樹脂不足と再生材活用ついては下記の記事をご覧ください。

『樹脂不足でお困りの企業様向けご相談フォーム』をご用意しています

まずは皆様のお困りごとを教えてください

私たちハーモでは、弊社の製品をご案内する前に、まずは樹脂不足でお困りの企業様の現状を教えていただければと存じます。

ご連絡をいただき次第、弊社担当者からご連絡さしあげ、課題をお聞きし、一緒に解決策を考えさせていただきます。

射出成形における不良について

射出成形で「生産性向上」「コスト削減」を実現するためには不良率の削減が重要なテーマです。微妙な違いや状況の変化によって様々な不良が発生します。

射出成形における成形不良の種類とその原因

ショートショット(充填不足)

- 成形品の一部が欠ける成形不良

- 【想定される原因】成形機の能力不足、材料の流動性不足、ゲート断面積が小さい、成形品肉厚が薄い、ガス逃げ不良など

すり傷

- 成形品の側面などにこすれた跡がでる成形不良

- 【想定される原因】抜き勾配の不足、成形品の投出時の傾きなど

ばり

- 成形品に余計な膜がつく成形不良

- 【想定される原因】射出成形条件の不適正、金型の密着不足(型締力不足、型合わせの不良、金型のたわみ)など

ひけ

- 成形品の表面の一部がへこむ成形不良

- 【想定される原因】金型密着表面の冷却の遅れ

そり、曲がり、ねじれ

- 成形品の表面の一部がそりなどで変形する成形不良

- 【想定される原因】成形時の残留ひずみ、成形収縮率の見込み違い

割れ、クラック、白化

- 成形品の一部が割れたり、ヒビが入ったり、突出ピンの跡などが白く濁る成形不良

- 【想定される原因】金型の逆勾配、突き出し時の力のかけすぎや傾き、材料の水分残りを要因とする加水分解による強度不足

クレージング

- 放置しておいた成形品の表面に細かなひび割れが出る成形不良

- 【想定される原因】禍充填

ウェルドライン(ウェルドマーク)

- 金型内で溶融樹脂が合流した箇所に線状跡が発生する成形不良

- 【想定される原因】樹脂の溶融温度が低い、金型温度が低い、孔箇所が多い

※樹脂の流動解析次第ではウェルドラインの位置をコントロールできることもある。ただし、大きさが不均一な再生材利用などで樹脂の流れが均等に流れなくなるとコントロールは難しい

フローマーク

- 成形面の表面にゲートを中心とした波状の模様が発生する成形不良

- 【想定される原因】樹脂の溶融温度、金型の温度が低い

シルバーストリーク(銀条)

- 成形面の表面に銀白色のすじが発生する成形不良

- 【想定される原因】樹脂(ペレット)の予備乾燥不足

焼け、黒条

- 成形面に黒点や黒いすじが発生する成形不良

- 【想定される原因】射出圧力が強すぎる

す、気泡

- 成形面の肉厚部中央に孔が発生する成形不良

- 【想定される原因】金型密着表面の冷却の遅れ、材料の水分残り

ジェッティング

- 成形面のゲート箇所から蛇行した縞模様が発生する成形不良

- 【想定される原因】ゲートのサイズや位置、射出速度

ゆじわ

- 成形面のゲート付近にリンク状のシワが発生する成形不良

- 【想定される原因】ゲートのサイズや位置、射出速度

剥離

- 成形品が層状に重なり、雲母のように剥がれる成形不良

- 【想定される原因】成形条件が不適正、混ざり合わないプラスチック混入

脆弱

- 成形品の強度が不足している成形不良

- 【想定される原因】再生材の混入過多、予備乾燥不足、成形条件不良

離型不良

- 成形後、固定側の金型に成形品が貼りついてしまう。また、突き出しピンが成形品をつけ抜けたりする成形不良

- 【想定される原因】金型の抜き勾配が小さい、成形時の残圧が大きい、成形収縮率の見込違い、アンダーカットが大きすぎる

寸法不良

- 成形品が設計図面の寸法公差内から外れる成形不良

- 【想定される原因】成形収縮率の見込違い、予備乾燥不足、成形条件不良

黒点・白点・色むら・くもり

- 成形品に黒い点、透明成形品の白い点、有色成形品の色のくもりやむら

- 【想定される原因】再生材もしくは、輸送途中に発生する材料中の粉が原因

ハーモの周辺機による不良対策については下記の記事をご覧ください

『4M変動』による成形不良の課題

一般に4M変動とは、マン(人)マシン(機械)マテリアル(材料)メソッド(やり方)の四つの頭文字『M』の変化に起因する製品品質の変化や、不良品発生を指します。

4M変動

- Man(人)

- Machine(機械)

- Material(材料)

- Method(方法)

4M変動を射出成形現場に置き換えると

- 夜勤者と日勤者の交代により作業者が異なる(Man/人)

- 同じトン数の射出成形機であっても年式や型式が異なる(Machine/機械)

- 同じ材料であってもロットが異なる(Material/材料)

- 同じ後処理であっても手順が異なる(Method/方法)

上記などによって発生する製品不良が挙げられます。

特に、多品種少量生産で段取り替えの多い射出成形企業では4M変動によるさまざまな課題を抱えているケースが多く見られます。

4M変動の課題解決については下記の記事をご覧ください

プラスチック成形技能士

最適な射出成形にはプラスチック、金型、成形機の専門的な知識や技術が必要です。

そのため、国家資格の技能検定制度に基づいた『プラスチック成形技能士』があります。プラスチック成形の技能検定の選択科目はプラスチック形成の4種の作業(「射出成形」「圧縮成形」「インフレーション成形」「ブロー成形」)に対して定められている4科目の試験を受ける必要があります。

技能検定の等級区分

- 特級 管理者又は監督者が通常有すべき技能の程度(1級合格後、実務経験5年以上)

- 1級 上級技能者が通常有すべき技能の程度(実務経験7年以上)

- 2級 中級技能者が通常有すべき技能の程度(実務経験2年以上)

- 3級 実務経験6ヶ月以上(初級技能者が通常有すべき技能の程度)

- ※職業訓練歴や学歴により実務年数は異なる

- ※これらの区分以外に外国人研修生等を対象とした基礎級及び随時3級等がある

射出成形の周辺機器について

射出成形周辺機器の種類

プラスチック射出成形においては、成形機と金型の他に様々な周辺機器が必要です。

成形品取出しロボット、ストック装置、再生材を製造するための粉砕機(ハーモでは粒断機)、混合機、温調機など、射出成形で自動化を進め、生産性を向上するためにはそれら周辺機器の活用が不可欠です。

このページで紹介する射出成形周辺機器

- 成形品取り出しロボット

- 成形品自動ストック装置

- 成形品コンベヤ

- 樹脂ペレット乾燥機(除湿乾燥機)

- 樹脂の微粉分離除去装置

- 射出成形の金型温度調節機

- 樹脂の粉砕機(ハーモでは粒断機)

- 射出成形チャック用アタッチメント

- 成形品の除電装置(静電気除去)

- 成形品の自動包装機

射出成形品の取り出しロボット

取り出しロボットの役割

- 成形品、ランナーの自動取り出し

- 成形品を自動でパレタイジング

- 自動ゲートカット(製品とランナーを自動切断)

- 射出成形ラインの自動化

取出ロボットの種類

トラバースタイプ

上下軸、水平、横走行、姿勢制御部の3~7軸方向の3方向に可動し、製品やランナーを取り出すロボット

首振りタイプ

上下軸、水平(引抜)軸に可動し、旋回軸で製品やランナーを取り出すロボット

精密成形取り出しタイプ

微細成形品を取り出すロボット

ハーモの取り出し機については下記の記事をご覧ください

射出成形品の自動ストック装置

自動ストック装置の役割

- 取り出しロボット等からの成形品を受け取り、パレットを自動で交換

- 投入コンベヤと排出コンベヤを組み合わせて長時間のストックが可能

- 成形品の段積みも可能

- 射出成形ラインの自動化

自動ストック装置の種類

ベーシックタイプ

上下軸、水平、横走行の3方向に可動し、製品やランナーを取り出すロボット箱交換サイクルは新型で10秒を切りました。

ハイサイクルタイプ

パレットの交換サイクルが短時間で、スピーディーな成形サイクルの対応も可能

リターンタイプ

コンテナをリターンさせることで同一方向での空コンテナの供給や満杯コンテナの回収が可能となり、大容量のストックも可能

ハーモの成形品自動ストック装置については下記の記事をご覧ください

射出成形品のコンベヤ

コンベヤの役割

- 生産ユニットからの成形品またはパレットを搬送する

- 射出成形ラインの自動化

コンベヤの種類

タイマータイプ

工程の流れに合わせて、タイマーにより起動/停止を繰返すコンベヤ

カウントタイプ

設定したカウンタにより、カウントアップした時点で起動するコンベヤ

信号受信タイプ

外部からの信号により起動し、タイマーで停止するコンベヤ

樹脂ペレット乾燥機(除湿乾燥機)

樹脂乾燥機の役割

- プラスチック成形材料はペレット加工されて、原材料メーカーから搬入される

- 大気中の水分がペレット吸湿されており、水分が含まれたまま射出成形加工をすると加水分解やシルバー(銀条)などの不良原因となる

- 成形材料の多くは使用前に予備乾燥が必要

- 射出成形用樹脂の予備乾燥には適切な乾燥温度と乾燥時間の実行が重要(適切な温度以下で長時間乾燥させても、水分が排除できていないケースがある)

樹脂乾燥機の種類

熱風乾燥機

加熱した熱風を乾燥ホッパ内に送り込み、樹脂ペレットを乾燥させる。比較的安価なのが特徴

除湿乾燥機(除湿乾燥ユニット)

除湿した乾燥空気を熱し、乾燥ホッパー内に循環させ、樹脂ペレットを乾燥させる。熱風乾燥機では乾燥が足りない樹脂や吸湿性の高いエンプラなどに有効。また、高湿度の時期でも低水分化が可能

窒素乾燥機

高濃度窒素ガスを充満させ、低酸素状態で加熱乾燥を行う。成形品の黄変や酸素に起因する不良を抑制する。光学用途の特殊樹脂に主に使用される

減圧(真空)乾燥機

減圧(真空)により、樹脂ペレットの加熱を高温にせず乾燥できる(減圧乾燥)。成形品の黄変や酸素に起因する不良を抑制

結晶化乾燥機

PET粉砕物、樹脂ペレットの結晶化後に乾燥ホッパー内で、乾燥・除湿する

ハーモの除湿乾燥機については下記の記事をご覧ください

プラスチック樹脂の微粉分離除去装置

微粉分離除去装置の役割

- ペレット加工されたプラスチック成形材料は微粉や異物を保持している

- 樹脂ペレットの微粉や異物は成形不良の原因となる

- 樹脂に含まれる微粉が原因で射出成形品の「くもり」や「白点」「色むら」などの外観不良が生じることもある

- また、リサイクル用に粉砕された再生材は一般的に100グラム中、18グラムの粉が含まれている(ハーモ調べ)

- 成形材料の多くは使用前に微粉除去が必要

乾燥機の種類

熱風乾燥機

加熱した熱風を乾燥ホッパ内に送り込み、樹脂ペレットを乾燥させる。比較的安価なのが特徴

除湿乾燥機(除湿乾燥ユニット)

除湿した乾燥空気を熱し、乾燥ホッパー内に循環させ、樹脂ペレットを乾燥させる。熱風乾燥機では乾燥が足りない樹脂や吸湿性の高いエンプラなどに有効。また、高湿度の時期でも低水分化が可能

窒素乾燥機

高濃度窒素ガスを充満させ、低酸素状態で加熱乾燥を行う。成形品の黄変や酸素に起因する不良を抑制する。光学用途の特殊樹脂に主に使用される

減圧(真空)乾燥機

減圧(真空)により、樹脂ペレットの加熱を高温にせず乾燥できる(減圧乾燥)。成形品の黄変や酸素に起因する不良を抑制

結晶化乾燥機

PET粉砕物、樹脂ペレットの結晶化後に乾燥ホッパー内で、乾燥・除湿する

ハーモの微粉除去ホッパーについては下記の記事をご覧ください

ハーモの微粉除去ホッパー|成形品の「くもり」「白点」「色むら」は徹底した微粉除去で解決

射出成形の金型温度調節機

金型温度調節機の役割

- 水または油(場合によってはエチレングリコール)などの熱媒体をヒーターで加熱し、金型との熱交換により、金型内で成形されたプラスチックを冷却固化する

- また、水または加熱媒体(主にエチレングリコール)を一定温度に加温し、金型を均一温度に保つことも行う

- 必要な金型部分を十分に温度調節できることが重要

- 最適な金型温度管理は成形サイクルの向上、コスト低減にも貢献する

- 金型温調機(かながたおんちょうき)と略されて呼ばれることが多い

金型温度調節機の種類

水用金型温度調節機

金型内に設置された配管の水循環により金型の温度を調節する。比較的低い温度帯の温度調整に使用される(給水温度+10℃~120℃)

油用金型温度調節機

ヒーターで加熱された油が循環して金型温度を上げる。水用温調機より高温設定が可能(60℃~160℃)

射出成形端材の粉砕機(ハーモでは粒断機)

動画でわかりやすく見る

粉砕機(粒断機)の役割

- ランナーやスプルなどの端材を細かな破片にする

- 破片を再生材として、バージン材に一定量混ぜて使用する

- 射出成形ラインの自動化

- 廃棄のための材料の減容

粉砕機(粒断機)の種類

高速粉砕機

射出成形後の廃棄製品やランナー部を再利用又は廃棄のための減容するために粉砕する機械

低速粉砕機

射出成形後のランナー部を再利用するために粉砕する機械

粒断機(ハーモ)

射出成形後のランナー部を再利用するためにより細かく、バージン材とほぼ同レベルの粒状に粒断する機械。(低速)粉砕機と比べ、粉の発生が非常に少ないのが特徴。また、ソフト材専用機なら今まで諦めていたソフト材も粒断し、再生材としてリサイクルが可能。

ハーモの粒断機については下記の記事をご覧ください

射出成形チャック用アタッチメント

射出成形において成形品を取出す取り出しロボットのアーム先端にチャック板を取り付けますが、成形品の仕様や取り出し用途に合わせて様々なアタッチメントが必要になります。

チャック用アタッチメントの種類

- ミニシリンダ

- スライド金具

- エアニッパ

- 吸着パット

- アタッチメントホルダー

- スライドレール

- プラキャリー

- 成形品取出機用ツメ

射出成形品の除電装置(静電気除去)

除電装置(静電気除去)の役割

- 射出成形の取り出し後、パレタイズされた状態で成形品に静電気が残っている場合、段積みされた成形品が反発して崩れたり、ゲートカットの切りくずにより傷発生などの不良原因になるため、その静電気を取り除く役割がある

- 成形品の静電気を瞬間的に除電する

除電装置(静電気除去)の種類

イオン発生方式

静電気をイオンで中和し、除電や除塵を行なう。送風によりイオンを搬送するタイプが多い。また、イオンの移動に時間がかかるため、高速で通過する成形品の除電には不向き

コロナ放電式

「コロナ放電」の原理を利用し、瞬間的に静電気除去を行うため、高速物体でも瞬間的に除電できる。また、送風機が不要

ハーモの除電装置(静電気除去)

成形品の静電気を送風なしで瞬間的に除電することが可能

ハーモの除電装置については下記の記事をご覧ください

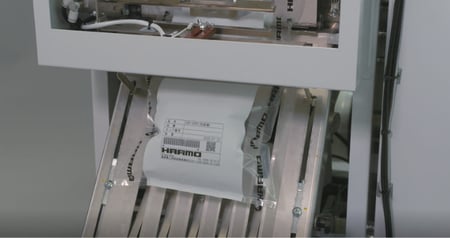

射出成形品の自動包装機

自動包装機の役割

- 射出成形の最終工程、成形品の袋詰を自動化する

- 射出成形ラインの自動化

自動包装機の種類

ピロータイプ方式

一枚のフィルムを筒状にし、底部をシールして包装する

三方シール方式

一枚のフィルムを二つ折りし、折った縁以外の三方にシールして包装する

チューブ方式

筒状の包装資材を用いて、カンガルーの袋状にする製品を入れ、最後に上シールをして包装する

ハーモの自動包装機

チューブ方式を用いた自動包装機。機幅も大きくなく、ほこりが中に入らないことが特徴。プリンタ機能付きを選択すれば、包装のロットナンバーや個数、日時等が印字できて、射出成形のトレーサビリティーが確認できる

ハーモの自動包装機については下記の記事をご覧ください

射出成形現場の安全環境確保について

日々忙しくされている射出成形の現場において、職場の安全性は非常に重要です。

射出成形加工業者様の職場の安全環境の確保に関して、私たち株式会社ハーモでは「ハード」「ソフト」の両面からお客様へ価値提案をしています。

安全環境の確保について詳しくは下記の記事をご覧ください

ハード面からの安全環境の確保

横走行型製品取出しロボットの電動化

今では当たり前となりつつある、横走行型製品取り出しロボットの電動化は射出成形現場での導入が進み、安全性を格段に改善することができるようになりました。

その一方で、未だあまり進まないのが、スイングタイプロボットの電動化です。

スイングタイプロボットの電動化

従業員の安全確保や労働災害の高額訴訟リスクに対し敏感なアメリカの射出成形業者様では、横走行型取り出しロボットと同様に、スイングタイプロボットにも安全配慮に対価を支払う意識が高いことが特徴です。

多くのアメリカ企業で当社スイングタイプロボットEXZⅡの採用が進んでいます。

.jpg?width=200&name=1118-EXZ2-5%20(1).jpg)

ハーモのEXZⅡについてはこちらをご覧ください

ソフト面からの安全環境の確保

詳細は下記の『産業用ロボットの安全講習|労働安全衛生法』をご覧ください。

産業用ロボットの安全講習|労働安全衛生法

産業用ロボットを扱う全ての作業者やメンテナンス担当者は、厚生労働省令に基づき、「特別教育」を修了することが必要です。この「特別教育」を労働者に実施することは事業者の義務であり、これを怠ると、労働者と事業者双方が罰せられます。

労働安全衛生法:第59条第3項

事業者は、危険又は有害な業務で、厚生労働省令で定めるものに労働者をつかせるときは、厚生労働省令で定めるところにより、当該業務に関する安全又は衛生のための特別の教育を行なわなければならない。

株式会社ハーモでは、ハーモのロボットを扱う全ての方へハーモスクールを実施しています。射出成形の現場で働く作業者の安全・衛生を守るため、ぜひハーモスクールをご活用ください。産業用ロボットを正しく理解し操作することで、射出成形作業者の方の事故や怪我を防ぎ、安全・衛生を確保しましょう。

産業用ロボット安全講習のスケジュール

ハーモスクールで行う「教示の教育」は2日間にわたって実施しています。1日目から2日目の午前にかけて学科を受けていただき、2日目の午後はハーモのロボットに実際にふれていただきながら実技講習を受けていただきます。

ハーモスクールについては下記の記事をご覧ください

射出成形の今後の課題

射出成形の自動化・省人化による課題解決

射出成形が直面している課題

課題① 人手不足

自動車を筆頭に多くの市場でも製品の軽量化や組み立ての簡略化、機能性や加工性の面からも部品のプラスチック化および射出成形市場は拡大が予想されてます。

しかし、近年の人手不足は製造業においても言うに及びません。経済産業省製造産業局による調査資料『製造業における人手不足の現状および外国人材の活用について』(平成30年7月12日)によれば、人手不足は94%以上の大企業・中小企業において顕在化しており、32%の企業は「ビジネスにも影響が出ている」と報告されています。

課題② 生産性向上

生産性は「生産量」を「人件費・設備費・原材料費等」の合計で割った数値と考えられますので、人手不足が強まる現状と連動して、生産性向上が今まで以上に求められるようになります。それは射出成形業界においても同じです。

また、ロボット・IoT・AI などのデジタルツール活用の普及に合わせ、製造業のあり方も大きく変化が求められるようになりました。製造業においてもロボット・デジタルツールの利活用が経営の中心的課題になっています。

つまり、人手不足が避けられない状況で射出成形の生産性向上を実現するためには「デジタルツール利活用」「それに合わせた人材活用」が重要になっています。

課題③ 自動化・省人化

「人手不足が進む中での生産性向上」という難題を解決するのは射出成形の製造工程における自動化・省人化です。

経済産業省/厚生労働省/文部科学省による『2018年版ものづくり白書「概要」』で行った製造業調査によれば、【製造の現場力の維持・向上に関する課題】において、「ロボットやIT、IoTの導入・活用力」や「先端技術の導入・活用力」が特に大きいという調査結果が出ています。

特に、繰り返し単純作業、データ処理など、システムや機械に向いている作業に関し、ロボットやIoT、AIなどによる自動化・省人化が求められています。特に、ロボットによる業務自動化はRPA(Robotics Process Automation)と称され、製造現場の効率化として注目されています。

働き方改革で「人とのロボットの融合」が必要に

自動化・省人化を検討する際に重要なのは、単に人作業の自動化を単に図るのではなく、射出成形の工程全体を広い視野で見直し、人とロボット・自動化システムの相乗効果が生まれるように取り組むことです。また、働き方改革が叫ばれる昨今、人とのロボットの融合を目指すことが求められています。

射出成形の全体最適化を目指すことが自動化・省人化を考える際の大きなポイントです。

射出成形とRPAについては下記の記事をご覧ください。

射出成形について寄せられた質問やご相談をご覧ください。

射出成形の周辺機器を総合管理する『トータルリンク』

.jpg?width=400&name=img_totallink_main-mini%20(1).jpg)

トータルリンクとは

射出成形周辺機器の設定・起動・モニタ一括管理

生産ラインを総合管理し、RPA(業務自動化)を推進

射出成形工程で射出成形の「事前」「事後」をモニタリング&コントロールして、射出成形ラインの損失を最小化する生産管理システム。それが『トータルリンク』です。

「前日段取り」「成形準備」「自動運転中」「成形終了後」「トレーサビリティ」。

射出成形の川上から川下まで一括で管理することで、現場作業の業務自動化(RPA)を推進し、効率的な生産管理の実現で、射出成形の自動化・品質向上・コスト低減に貢献します。

射出成形工程でトータルリンクが実現する5つの生産性向上

向上① 段取り時間の短縮

これまでの射出成形

射出成形の周辺機器を個別に設定、金型変更のたびに設定を変更

トータルリンクの導入で

射出成形の周辺機器を一括で起動・停止・設定。

ロボットの金型データ毎に固有の周辺機器設定数値を記憶できるので、ロボットの金型交換時に一斉に周辺機器の数値も変更できる

向上② ヒューマンエラーの防止

これまでの射出成形

作業者の手計算による開始タイマーの設定ミス。温調ホースやチャック板の装着間違い

トータルリンクの導入で

作業開始時刻を自動計算、設備接続エラーを告知。乾燥時間が足りない場合はロボットが自動スタートをさせず、材料搬送もせず、射出成形のエラー内容をお知らせします

向上③ 不良率の低減

これまでの射出成形

乾燥不足の樹脂ペレットを成形機に搬送してしまい成形不良が発生する。周辺機器の異変に気づかず不良品が混在する

トータルリンクの導入で

成形材料や周辺機器の異常を監視し、自動で設備を制御。温度や温調水流量の監視で異常を検知した場合は、機械を止めずに「要検査品置き場」に運ぶなど、オペレータにやさしい動作が選択できます

向上④ 設備異常のトレーサビリティ

これまでの射出成形

取出しロボット以外の周辺機器の異常履歴を確認できない。不良原因が分からず、原因究明に時間と手間が必要

トータルリンクの導入で

取り出しロボットや周辺機器の温度や流量などのデータを記録可能。時系列で合計100件までエラー履歴を確認可能。出力設備異常の原因を追跡可能

向上⑤ 製造原価の低減

これまでの射出成形

成形予定数を終了しても取出しロボットが停止するまで材料供給が続く

トータルリンクの導入で

成形予定数から計算。終了時刻に合わせて材料供給を減量しながら射出成形を自動停止

『トータルリンク』導入前に確認したいチェックリスト

- 成形開始前から生産終了後までの工程数はいったいどれくらいの作業工数が掛かっているのか?

- 各工程の無駄や改善できることは一体どのくらいあるのか?

- 気付かずに出てしまった不良品の原因は何だったのか?

このようなことは意識していても「具体的どのように改善できるのか分らない」といった悩みを持たれる成形加工業者様は意外と多いのではないでしょうか?

成形開始前から生産終了後の各工程において、原価低減・生産性向上・品質向上などの改善に繋がる3つのチェックポイントをご紹介します。

また、トータルリンク導入による現場作業の業務自動化(RPA)や各種異常の告知機能で原価低減・生産性向上・品質向上等に繋がる10項目のチェックリストをご紹介いたします。ぜひ、お試しください。

必ずチェックしておきたい3つの成形工程ポイント

- 成形前の段取りで起きている課題や改善点は?

- 成形過程で起きている課題や改善点は?(品質異常・材料ロス・作業者に掛かる負荷・設備異常等)

- 成形終了後の作業で起きている課題や改善点は?

工程管理のためにチェックしておきたい12のポイント

- 成形前段取りの際、ヒューマンエラーは起きていませんか?

- 各周辺機器の設定を間違えて不良品を出したことはありませんか?

- 前段取りに掛かる時間を、なかなか削減できないとお考えではありませんか?

- チャック板を付け間違えて、破損させたことはありませんか?

- シングル段取りを実現したいとお考えではありませんか?

- 現場作業者が気付かずに、不良品を次工程へ流すことはありませんか?

- 突然の落雷に気付かず、周辺機器が停止のままの状態で不良品を出したことはありませんか?

- 成形中、周辺機器の異常に気付かず、不良品を出してしまったことはありませんか?

- 気付いたら、スプル・ランナーがブリッジして山になっていることはありませんか?

- 不良品かもしれない製品を、自動選別できたら…と思ったことはありませんか?

- 成形終了後、無駄に材料をパージしてしまうことはありませんか?

- 成形終了後、金型交換に掛かる時間を短縮したいとお考えではありませんか?

上記12のチェックポイントで1つでも当てはまる成形加工業様はぜひ私たちにご相談ください。『トータルリンク』と周辺機器で課題解決に貢献します。

『トータルリンク』ダウンロード資料

『射出成形の生産ラインをまるっと管理「トータルリンクシステム」のご紹介』

『トータルリンク』の資料をご用意しました。ダウンロードしてご活用ください。

射出成形のこんな課題をお持ちの成形加工業様はぜひご覧ください

- 射出成形の設定に手間がかかる(射出成形機オペレーター)

- 設備が停止しても気付きにくい(生産ライン管理者)

- 生産設備の問題点が特定できない(品質管理者)

- 成形品の品質が作業員のスキルに左右されてしまう(工場責任者)

- 自動化やRPAを推進し生産性を向上したい(経営者)

株式会社ハーモについて

国内では唯一の射出成形機周辺機器の総合メーカー

株式会社ハーモは国内では唯一のプラスチック射出成形周辺機器の総合メーカーです。

製品の開発から販売まで万全のアフターサービスとともに一貫した体制を構築しています。

プラスチック射出成形の悩みに応えて60年以上

生産工程自動化・改善・不良対策のプロフェッショナルです

当社では早くから樹脂の素材としての可能性や射出成形技術に注目し、成形品取出ロボットを含む、周辺機器を手がけることで、射出成形業界のFA化のお手伝いをしてきました。

常にオリジナリティあふれる製品を市場に投入し、国内外の数多くのユーザーから支持をいただいてきました。現場作業の業務自動化(RPA)に貢献するトータルリンクもその製品の一つです。

株式会社ハーモの強み

- 国内唯一の射出成形周辺の総合メーカー

- 快適で安全、生産性の高い射出成形ラインを提案

- 日本全国どこでも対応できるメンテナンス体制

- 射出成形の安定生産を支え、自動化・不良対策・工程改善を相談できるパートナー

- プラスチック射出成形の現場で60年以上

- お客様の小さな悩みから生産ライン新設まで豊富な実績と経験で応えます

成形機周辺に必要な機器を一貫生産している国内唯一の周辺機器総合メーカー。それが私たち株式会社ハーモです。

株式会社ハーモの拠点

営業拠点

国内

生産工場を3ヶ所、営業所を14ヶ所を設けています。

北は東北、南は九州まで国内のお客様への盤石なフォロー体制を構築しています。

海外

現地法人・駐在員事務所を8ヶ所展開し、その他12ヵ国には代理店を有しています。アジア、アメリカと射出成形ビジネスにグローバルに貢献し、世界各国にハーモを支持するお客様が増えています。

株式会社ハーモについては下記の記事をご覧ください。

射出成形の課題解決とオンラインセミナーについて

株式会社ハーモでは毎月オンラインセミナーを開催しています。

射出成形の自動化や生産性向上、不良率改善、リサイクル率向上など、毎回課題テーマを設定し、開催するウェブセミナーです。参加者様からいただいく質問にも毎回お答えしています。

射出成形の課題解決セミナーについては下記の記事をご覧ください。

射出成形の課題解決に役立つ資料とコンテンツ

射出成形の課題解決に役立つダウンロード資料

ハーモの周辺機器は射出成形の自動化・省人化、品質向上、コスト低減に貢献します。課題テーマ毎の課題解決資料をご用意いたしました。ダウンロードいただき、射出成形の工程改善にご活用ください

射出成形の生産性向上・RPA

人手不足の解消・射出成形の自動化

射出成形の不良率改善・再生材のリサイクル率向上

射出成形品の取り出し機

機樹脂不足の課題解消

射出成形の課題解決コンテンツ

- チャック板の交換段取り時間が10分から15秒に大幅短縮|射出成形の段取り時間短縮

- 射出成形品の外観不良を改善。樹脂材料に含まれる「粉」や異物を徹底除去

- 射出成形のサイクルタイムの短縮はお得?計算してみた!

- 問題:射出成形機の金型の上に装置があってロボットが取付けできない。最適な取出方法とは?

- 工場レイアウトのご相談|射出成形の自動化・省人化

- 射出成形工程の段取り時間は1日あたり12時間短縮できる

- 改善事例|最新記事一覧

- 射出成形とは|基礎知識と課題解決

参考文献

- 『プラスチック射出成形品の設計』森隆/工業調査会

- 『エンジニアリングプラスチック射出成形品の設計』伊保内まさる・大澤昭二/工業調査会

- 『プラスチック成形加工学の教科書』井沢省吾/日刊工業新聞社

- 『トコトンやさしいプラスチック成形の本』横田明/日刊工業新聞社

- 『トコトンやさしいプラスチック材料の本』髙野菊雄/日刊工業新聞社

- 『製造業における人手不足の現状および外国人材の活用について』経済産業省製造産業局

- 『2018年版ものづくり白書「概要」』経済産業省/厚生労働省/文部科学省

%20(1).png)