● レポート

ハーモウェブセミナーレポート『不良率を劇的に低減する材料系周辺機器とトータルリンク』2021/6/23開催

2021年6月23日(水)に開催したハーモウェブセミナー【不良率を劇的に低減する「材料系周辺機器」と「トータルリンク」】の動画といただいたご質問への回答を掲載いたします。ぜひご覧ください。

射出成形の基礎知識と課題解決については下記コンテンツをご覧ください。

射出成形とは|基礎知識と課題解決

ウェブセミナー内容

タイトルクリックで該当のコンテンツへジャンプします

1. 射出成形における成形不良の種類とその原因

2. 周辺機器を見直すだけで、成形不良は低減できます

・乾燥不足による成形品の不良改善(シルバー・強度不足)/除湿乾燥機

・成形品の外観不良(くもり・黒点・白点・色むら)を改善 /ヘリカルホッパーと粒断機

・静電気による成形品のコンタミ付着を防止 /瞬間除電の奪電機

・取出ロボットが周辺機器の異常を監視し、自動で設備を制御 /トータルリンク

3. Q&Aのコーナー

4. セミナー動画の完全版

5. お問い合わせ・ご相談

6. このセミナーの資料をダウンロード

射出成形における成形不良の種類とその原因(動画3:22~)

成形品表面の欠陥による成形不良

★印 周辺機器で解決できる成形不良

シルバーストリーク(銀条)★

- 成形面の表面に銀白色のすじが発生する成形不良

- 【想定される原因】樹脂(ペレット)の予備乾燥不足

ひけ

- 成形品の表面の一部がへこむ成形不良

- 【想定される原因】金型密着表面の冷却の遅れ

ショートショット(充填不足)★

- 成形品の一部が欠ける成形不良

- 【想定される原因】成形機の能力不足、材料の流動性不足、ゲート断面積が小さい、成形品肉厚が薄い、ガス逃げ不良など、 溶融温度・金型温度が低い

ウエルドライン(ウエルドマーク)★

- 金型内で溶融樹脂が合流した箇所に線状跡が発生する成形不良

- 【想定される原因】樹脂の溶融温度が低い、金型温度が低い、孔箇所が多い、樹脂の流動性不足(位置の調整)

焼け、黒条

- 成形面に黒い変色や黒いすじが発生する成形不良

- 【想定される原因】射出圧力が強すぎる、成形温度が高すぎる、金型内の空気抜け不足

黒点・白点/色むら・くもり★

- 成形品に黒い点、透明成形品の白い点/有色成形品の色のくもりやむら

- 【想定される原因】再生材もしくは、輸送途中に発生する材料中の粉が原因/ガス、予備乾燥不足

ジェッティング

- 成形面のゲート箇所から蛇行した縞模様が発生する成形不良

- 【想定される原因】ゲートのサイズや位置、射出速度

フローマーク

- 成形面の表面にゲートを中心とした波状の模様が発生する成形不良

- 【想定される原因】樹脂の溶融温度、金型の温度が低い、射出圧力が低い、射出速度が遅い

すり傷

- 成形品の側面などにこすれた跡がでる成形不良

- 【想定される原因】抜き勾配の不足、成形品の投出時の傾きなど

成形品の変形と寸法不良

そり、曲がり、ねじれ

- 成形品の表面の一部がそりなどで変形する成形不良

- 【想定される原因】 成形時の残留ひずみ、成形収縮率の見込み違い

寸法不良★

- 成形品が設計図面の寸法公差内から外れる成形不良

- 【想定される原因】 成形収縮率の見込違い、予備乾燥不足、成形条件不良

成形品の割れによる不良

割れ・クラック★

- 成形品の一部が割れたり、ひびが入ったりする不良

- 【想定される原因】 材料の水分残りを要因とする加水分解による強度不足

白化

- 成形品の突出ピンの跡などが白く濁る不良

- 【想定される原因】 金型の逆勾配、突き出し時の力のかけすぎや傾き

クレージング

- 放置しておいた成形品の表面に細かなひび割れが出る成形不良

- 【想定される原因】 禍充填

層状剥離

- 成形品が層状に重なり、雲母のように剥がれる成形不良

- 【想定される原因】 成形条件が不適正、混ざり合わないプラスチック混入

周辺機器を見直すだけで、成形不良は低減できます(動画7:07~)

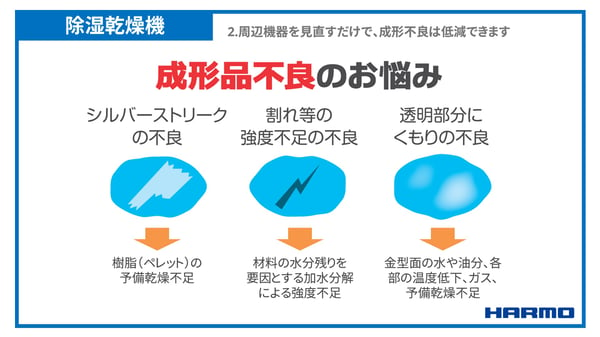

乾燥不足による成形品の不良改善(シルバー・強度不足)/除湿乾燥機 (動画7:07~)

乾燥不足による成形品の不良の原因

- シルバーストリーク

原因:樹脂(ペレット)の予備乾燥不足 - 割れ等の強度不足

原因:材料の水分残りを要因とする加水分解による強度不足 - 透明部分にくもり

原因:金型面の水や油分、各部の温度低下、ガス、予備乾燥不足

成形品質を安定させるためのポイント

- -45℃の低露点(水分除去された)エアで、加水分解による劣化の抑制&強度安定

- 含水率の安定化で、成形品の寸法誤差を最小限に抑える

- 樹脂材料に含まれる水分が化学反応を起こす加水分解が原因で、樹脂成形品の強度が低くなる

- 露点温度空気中の水分量を示す値なので、低露点の空気であるほど乾燥している状態を作り出せる

- 徹底して除湿乾燥された空気(-45℃)を樹脂材料に注入することで、水分を飛ばし、樹脂成形品の成形不良を防ぐことができる

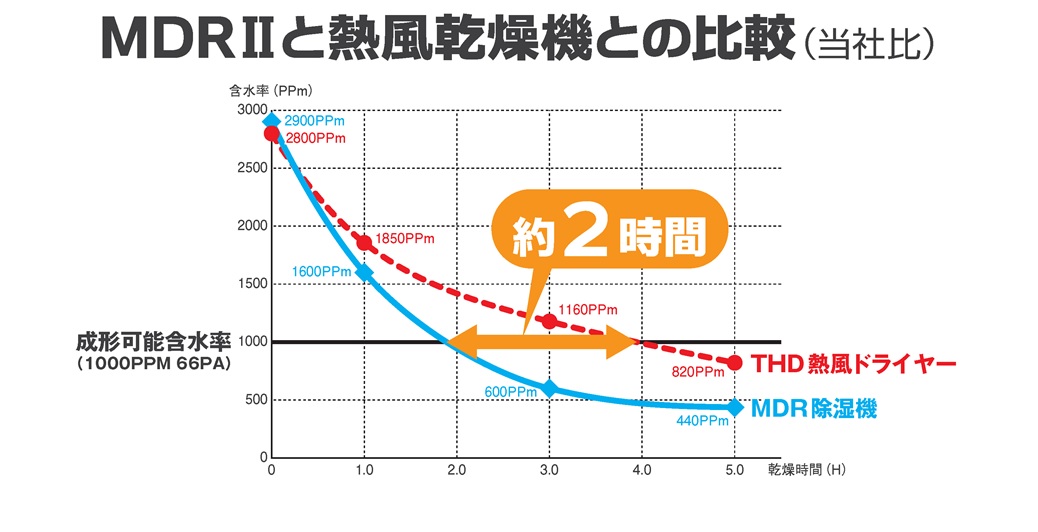

除湿乾燥機と熱風乾燥機の比較(当社比)

- 除湿乾燥機と熱風乾燥機との乾燥精度は大きく差があります

- 含水率が安定することで、成形品の寸法誤差を最小限に抑えます

- さらに熱風ドライヤーより、約2時間早く成形可能な水分量まで除湿乾燥でき、生産性アップに貢献します

除湿乾燥機 導入事例

お客様Aのケース

ユーザー:自動車部品メーカー様

お困り事:ある製品の成形品でシルバーストリークが出て困っていた

導入後

- 以前の乾燥機は不良が10%近く出ていた

- MDRⅡに変えて不良率も本当にゼロに近い(3%くらい)

- 不良率が激減した

お客様Bのケース

ユーザー:自動車部品メーカー様

お困り事

・昨今、お客様の要求が車載部品を中心に厳しくなってきている状況

・特にABSやPCの樹脂に関してはシルバーが外観的に出てしまう

導入後

- シルバー対策として除湿乾燥機を導入し、後は条件で解決する

- 除湿乾燥機は必需品という判断になった

- 必要な分だけ乾燥できるのもメリット

ハーモの除湿乾燥機

成形品の外観不良改善に重要なのは「熱風乾燥機」ではなく「除湿乾燥機」です。

ハーモの「除湿乾燥ユニットMDRⅡ」は徹底した除湿乾燥と徹底した微粉除去で外観不良の遠因となる水分と微粉の問題を改善します。

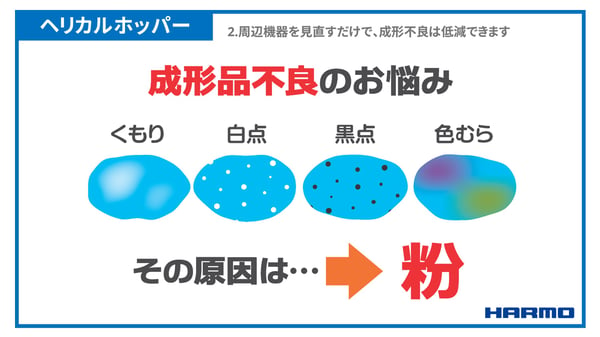

成形品の外観不良(くもり・黒点・白点・色むら)を改善 /ヘリカルホッパーと粒断機(動画14:00~)

ヘルカリホッパー(動画14:00~)

成形品の外観不良(くもり、黒点、白点、色むら)の原因

「粉の発生」が原因と考えられます

- 輸送中に原料袋の中で樹脂同士が接触する

- 樹脂がホッパー等で輸送される時の樹脂同士の接触

- スクリューに付着した炭化物が材料に混ざり込む

ヘリカルホッパーの構造・原理

まず最初に輸送されてきた樹脂原料をホッパー内で回転させながら、上部のエア吸引口から微粉を捕集します。これが「らせん気流」です。

その後に、ホッパー下部から送られる「攪拌気流」により樹脂原料はホッパー内に再度送りこまれます。

この「らせん気流」と「攪拌気流」の二つの気流によって繰り返しホッパー内を行き来することで、樹脂原料の表面に付着する微粉をさらに徹底して除去します。

- 樹脂原料をホッパー内で回転させながら、微粉を上部のエア吸引口から回収します

- ホッパー下部から攪拌エアが送風され、微粉の除去を徹底的に繰り返します

- この、白い煙のようなものが微粉になります。上部に吸引されているのがわかります

- 一方、白い樹脂は上部のフィルターにぶつかって下に落ちているのがわかります

ヘリカルホッパー 導入事例

お客様Aのケース

お困り事

- 他社製品を使用

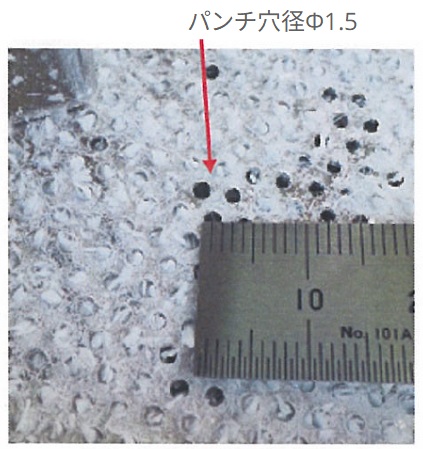

- 材料撹拌時に縦方向の気流の力を利用しているため、パンチングフィルターに材料が刺さりやすい

- 目詰まり発生頻度が高く、清掃回数も増えていた

ヘリカルホッパーが解決したこと

- ヘリカルホッパーは、材料攪拌時は渦巻き回転の為、材料も刺さりにくい

- 楕円穴のパンチングフィルターを使用することで、ヒゲも取りやすくなった

- 清掃時間の短縮に大きく貢献

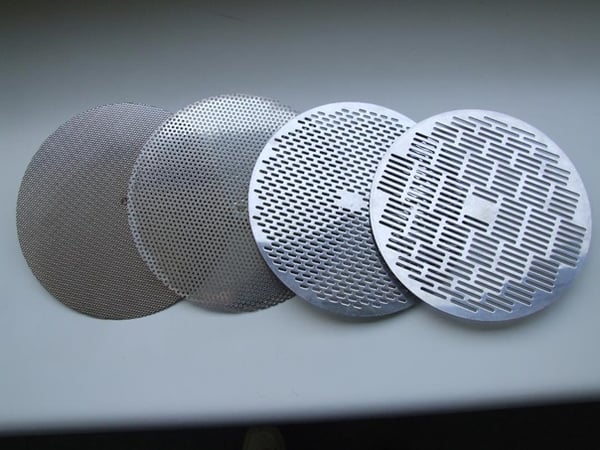

樹脂材料の種類に応じたフィルターをご用意

ハーモでは、さまざまなフィルターをご用意しておりますので、樹脂材料の種類に応じてお選びいただけます。

粒断機(動画18:30~)

再生材の問題点

- 粉が不揃いで粉が多く発生

- 外観不良などの品質に影響

- バージン材でしか成形できず、リサイクル成形が難しい

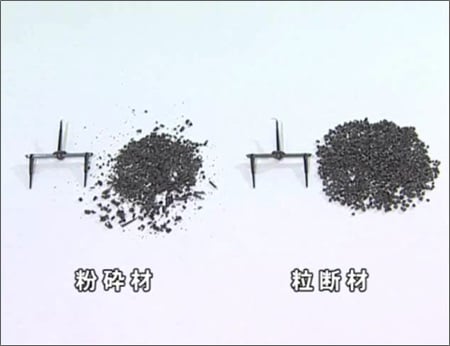

粉砕材と粒断材の違い

粉砕材

従来の粉砕機で処理した粉砕材は細かい粉が多く見られ、また、細長い素材がそのまままの大きさで排出されています。

粒断材

一方、粒断機は粒も揃って、バー人材に近い形状をしています。粒状に切断するので、粉もほとんど発生しません。

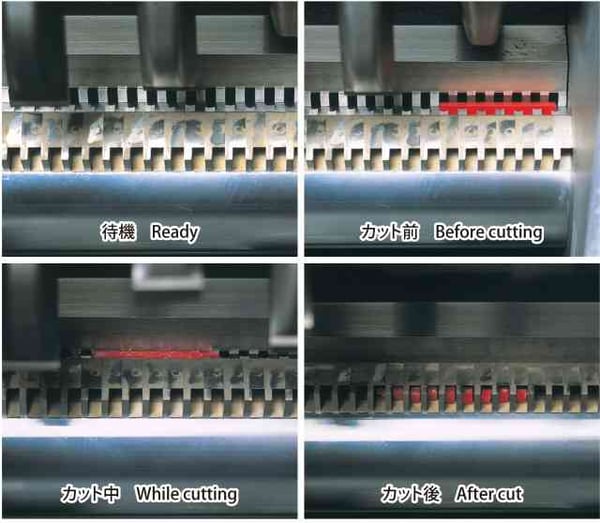

粒状にカットできて、粉も少ない理由とは?

その秘密はハーモ独自の「スイング・プレス・カット方式」

「スイング・プレス・カット方式」とは?

スイング動作をする「プレス移動刃」と、本体に固定された「プレス固定刃」が噛み合うと、投入されたスプルやランナーが切断されると共に排出されるため、粉の発生する原因が少なく、熱や静電気の発生も最小限にとどめることができます。

回転刃で粗砕されたスプルやランナーは、プレス移動刃に対して直角に粒断され、一度カットされた材料は二度とカットされないため、粒の大きさが揃っています。

細長いランナーがそのまま排出されるなどのミスカットや、粉もほとんど発生しません。

粒断機 導入事例

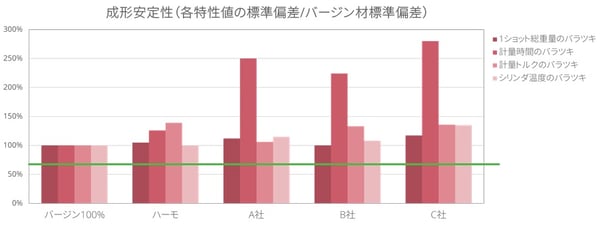

お客様Aのケース

- 粒断機を多数ご購入いただいているお客様が、再生材で成形を行い、他のメーカー3社の粉砕機と弊社の粒断機を客観的に比較していただいたものです

- 特に計量時間の安定性において、明らかに弊社が突出して優れていることがお分かりになるかと思います

- ハーモの粒度はバラツキが少なく、粉が少ないために計量時間も短く、かつ計量時間のバラツキも少ないことから、計量が安定して行われると言えます

成形において計量時間が長いことによる問題点とは?

- 熱履歴による分子量低下(強度低下)

- 黄変(変色)や酸化劣化

- 不安定な溶融粘度による成形不良の発生

- ガスの発生

「粉」が多いと起こる問題点とは?

- スクリュー内での粉の焦げ付きによる「黒点」

- 粉の溶融不足による透明ものにおける「白点」

その他、ミスカットや再生材の粒が大きい、または長いことによる材料のブリッジも問題です。

ハーモの粒断機

ハーモの『粒断機』は従来の粉砕機とは全く異なります。射出成形における粉が発生する原因がなく、熱や静電気の発生も最小限にとどめることを可能にしました。

スプル・ランナをバージン材により近く、粒状にきれいにカットできるので射出成形のリサイクル率改善につながり、多くのユーザー様からも好評いただいています。

静電気による成形品のコンタミ付着を防止/瞬間除電の奪電機(動画25:42~)

静電気による成形品不良のお悩み

- プラスチック射出成形品の表面には静電気を帯びる性質があり、静電気に引き寄せられて、空気中のほこりや異物が付着する

- プラスチック射出成形における静電気は、金型のキャビティから離型する際に成形品表面とキャビティ表面が接触したり、摩擦によって帯電する

奪電機の特徴

これまでのイオナイザー

- 除電に時間がかかる

- 送風機がうるさく、ホコリが風で舞う

- オゾンくさい(有害)

- 除電後にイオンが離れて再帯電することがある

奪電機

- 高速物体でも瞬間的に除電できる

- 物体がプラス、マイナスのどちらに帯電していても対応

- オゾンが少ない(通過時のみ)

- 原理的に再帯電しない

奪電機の効果を最大限発揮するための設置方法

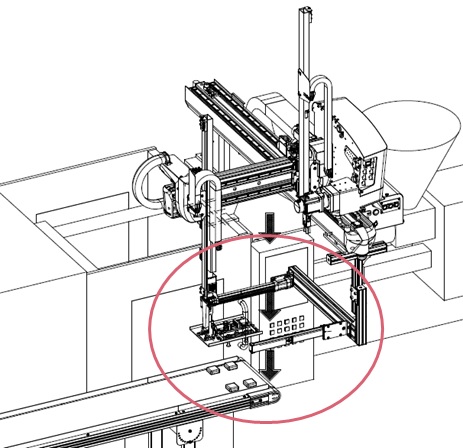

使用例 ①

取出ロボットに奪電機を取り付けることで、二次降下時に奪電し、後工程での静電気影響を防ぎます。

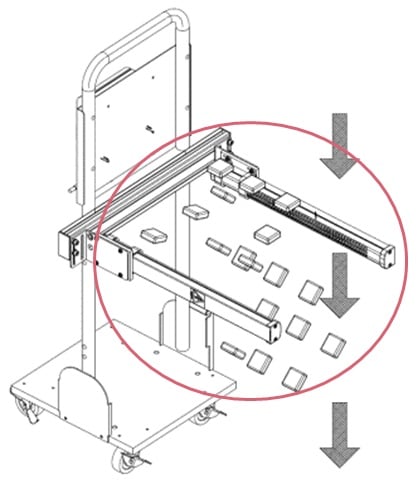

使用例 ②

奪電機を金型下に配置する事で、成形品を落下回収する際に奪電し、後工程での静電気影響を防ぎます。

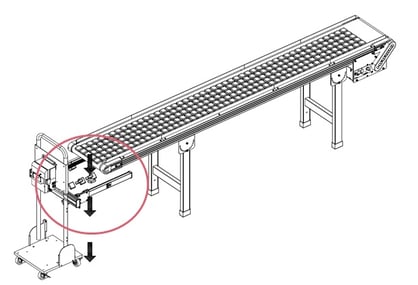

使用例 ③

コンベア出口に奪電機を配置する事で、製品の箱詰め前に奪電し、後工程での静電気影響を防ぎます。

奪電機 導入事例

お客様Aのケース

- コネクタメーカー

- 狭ピッチコネクタ6個取り

- サイクル5秒

- サイドエントリー機で大流量エア吸い込みのエアガンを用いた取り出し

お困りごと

- 姿勢水平にて真空破壊してコンテナに開放

- 静電気ではじけ飛んで床への製品飛散が毎回起こっていた

- ファンタイプのイオナイザーを3台つけて様々な角度から除電風を当てたが、効果無し

奪電機が解決したこと

- 取り出し、姿勢水平、製品解放後の落下時に製品を除電バーの間を通過させた

- すると毎回発生していた、製品の床飛散がゼロになった

- 他の成形機用に、10台ご購入

お客様Bのケース

- 車の電池パック部品成形

- 狭ピッチコネクタ32個取り

- サイクル16秒

- 横走行タイプのロボットで大流量エア吸い込みのエアガンを用いた取り出し

お困りごと

- 金型メンテナンス後の静電気の影響が大きく、成形後のエジェクト時に離型できず製品が金型にくっついてしまっていた

- 製品解放時もチャック板から製品が離れず、持ち帰ってしまうことがあった

奪電機が解決したこと

- 成形機の安全ドア上端部に除電バーを立てて、横走行時に取出し機のチャック板がその間を通る様に設置

- 「製品解放時のチャック板からの製品離脱」「成形後のエジェクト時の離型」の問題解消

- 他の成形機用に、10台ご購入

ハーモの奪電機

ハーモの『奪電機』は送風を使わず瞬間除電が可能です。イオナイザーの欠点であった除電時間や送風機の騒音、ホコリ、再帯電などの心配がありません。

ハーモの奪電機を無料でお貸し出しして静電気除去のテストをしていただけます。奪電機の設置には弊社担当者がお伺いし、品質改善のサポートをいたします。お気軽にお申し込みください。

取出ロボットが周辺機器の異常を監視し、自動で設備を制御/トータルリンク機能(動画:32:38~)

周辺機器の異常発生、運転停止等をロボットがお知らせ

Before

- 順調に稼働していると思われたが、知らない間に周辺機器がストップしていた

- 周辺機器の停止に気づかぬまま成形してしまい、不良品の山を作ってしまった

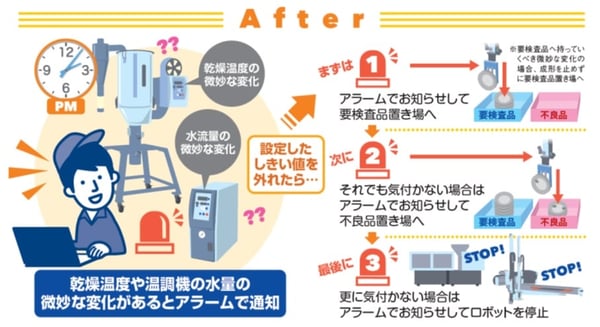

After

- 周辺機器の運転状況の変化をロボットがお知らせ

トータルリンクが解決したこと

- 周辺機器の異常発生、運転停止等をロボットがお知らせ

- 成形品の不良率を削減

周辺機器の温度・水流量、異常、電源遮断、運転停止を監視し、ロボットが「要検査品」として振り分け

Before

- 乾燥温度や温調機の水量の変化があっても通知がない

- 成形を止めずにこれらの設備異常に対応したい

After

- 乾燥温度や温調機の水量の微妙な変化があるとアラームで通知

- 設定したしきい値を外れたら…

- アラームでお知らせして要検査品置き場へ

- それでも気付かない場合は不良品置き場へ

- 更に気付かない場合はロボットを停止

トータルリンクが解決したこと

- 周辺機器の温度・水流量、異常、電源遮断、運転停止を監視

- ロボットが「要検査品」として振り分け

- 成形品の不良率を削減

ハーモのトータルリンク

ハーモの『トータルリンク』は射出成形の品質向上とコスト低減に貢献します。

射出成形の生産ラインをまるっと管理。周辺機器の一括設定・一括起動・一括モニタで射出成形の自動化・品質向上・コスト低減を実現します。

Q&Aのコーナー(動画13:59~)

Q サンプルカットをしていて、切れる樹脂、切れない樹脂はありますか?(粒断機)

- 硬質材、軟質材の差や、ガラス材によってその後の摩耗の度合いの差はありますが、大抵の樹脂はカット可能です

- 問題点として、サイクルタイムの関係で、「処理能力が追いつくかどうか」があります

- 一度、サンプルカットをしてご評価ください

Q 樹脂の微粉以外のコンタミは取れますか?(ヘリカルホッパー)

- 例えば、縦穴タイプのフィルターをお使いになれば、樹脂袋の紙屑や糸くずが取れ、混入が防げたといった事例があります

- ヘリカルホッパーのお試しができますので、ぜひご利用ください

Q パーツフィーダー等にも活用できますか?(奪電機)

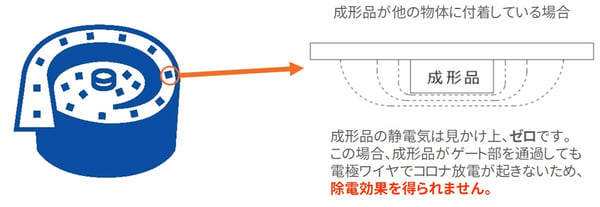

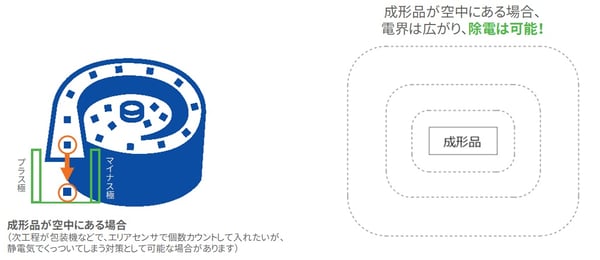

除電効果を得られない条件

- 成形品が他の物体に付着している場合、成形品の静電気は見かけ上ゼロです

- この場合、成形品がゲート部を通過しても電極ワイヤでコロナ放電が起きないため、除電効果を得られません

除電効果を得られる条件

- 一方、上図ようにパーツフィーダー出口に奪電機を配置することで、成形品が空中にある状態が作れれば、除電効果を得られます

- 例えばまれに、パーツフィーダーの次工程が包装機などで、「エリアセンサで個数カウントして入れたいけど、静電気でくっついてしまう。その前にシューター部分で除電したい」などの場合はできるかもしれません

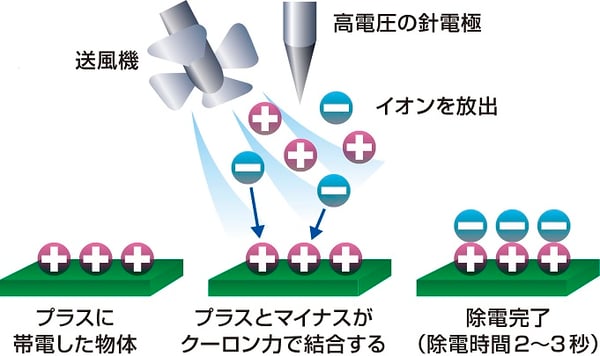

Q 静電気対策でイオン中和以外の方法をご紹介いただきましたが、原理を教えて下さい。(奪電機)

イオナイザー

針電極からプラスとマイナスのイオンを発生させ風で飛ばして帯電体(静電気を帯びた物体)に付着させます。このためイオナイザーから離れた帯電体も除電できます。また狭い空間にも設置できます。

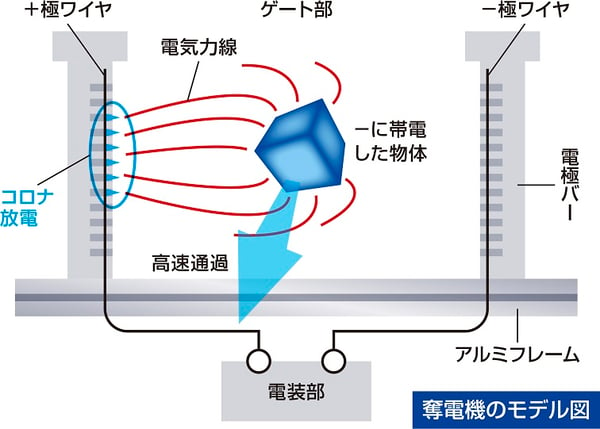

奪電機

- 奪電機はプラス電極とマイナス電極のワイヤの間に帯電体を通過させワイヤでコロナ放電を発生させて、帯電体のエネルギーを減少させます

- このため、ある程度の空間に設置して使用します

- この空間内に金属などがあると無駄にコロナ放電が発生してロスとなります

- 電極が二つに分かれている所も相違点です

Q 奪電機で「再帯電しない」というのはなぜですか?

- イオナイザーはプラスマイナス両方のイオンを運び、物体(原子)の表面の電子(マイナス)のバランスの崩れを見かけ上補って、一時的にプラスマイナスを中和させて静電気を除去します。しかし、イオンが離れてしまうと再帯電してしまいます

- それに対して、奪電機のコロナ放電方式は、マイナス極ワイヤからプラス極ワイヤに対して電気力線で高速(光の速さ)に電子を飛ばし、直接物体の表面の電子のバランスを補う(電子が無ければ電子を補い、電子が多ければ多い電子をプラス極ワイヤに吸い取る)ため、イオンの様に離れて再帯電しないので、結果原理的にコロナ放電は再帯電しにくいという結論になります

Q 成形品の曇りはガスが原因という認識だったが、粉が減る事でどの程度改善ができますか?

- もちろんガスの発生が直接原因の一つにあげやすいと思います

- そこでガスの発生原因の一つに、計量時間の不安定によるシリンダ内の材料の滞留時間が長いことがあげられます

- 粉が多いとスクリューが材料を噛みこみしにくく、滑ってしまうがゆえに、どうしても計量時間が長くなってしまいます

- ですので、粉の発生が少ない粒断機、また粉を取るヘリカルホッパーが、成形品のくもりを防ぐ一つの解決策と考えています

Q 成形材料(着色ペレット)は乾燥温度により色調が微妙に変化しますか?ペレット材料の乾燥温度により色調変化は有りますか?

- 成形に関しては専門的な知見がないため断定はできませんが、一般的な樹脂も、「予備乾燥の乾燥温度が高すぎる場合や、必要以上の長時間乾燥は、色調の変化や流動性が変化する場合がありますので注意下さい」とあるので、条件によっては色調変化はあると思います

- 着色ペレットのメーカーの乾燥温度や時間、取り扱い説明をを確認することをお勧めいたします

ハーモウェブセミナーレポート『不良率を劇的に低減する「材料系周辺機器」と「トータルリンク」』の動画完全版

ご相談・お問い合わせをお寄せください

成形不良や品質改善についてのお問い合わせやご相談を受け付けております。

『お問い合わせ・ご相談ページ』にてご相談事項をご記入ください。

本セミナーの資料をダウンロードしてご活用ください

こんな方におすすめです

- 成形品の設定に手間がかかる(射出成形機オペレーター様)

- 成形不良が発生しても気付きにくい(生産ライン管理者様)

- 成形不良の問題点が特定できない(品質管理者様)

- 成形品の品質が作業員スキルに左右される(工場責任者様)

- 今より生産性を向上したい(経営者様)

射出成形「樹脂不足」の課題解決コンテンツ

射出成形「人手不足」の課題解決コンテンツ

射出成形「自動化」の課題解決コンテンツ

成形不良の課題解決コンテンツ

射出成形とCO2削減・カーボンニュートラル

射出成形と自動車業界の関連コンテンツ

射出成形の原価低減に関するコンテンツ

射出成形の基礎知識に関するコンテンツ

成形品の不良対策に関連する記事

- 射出成形の不良改善について|射出成形よくある質問

- 乾燥不足による樹脂成形品の不良改善

- 射出成形品の外観不良を劇的に改善

- 不良率が62%から2%に劇的に改善!瞬間除電で樹脂成形品のコンタミ付着を防止

- 瞬間除電で中敷きシートの反りを解消

- トータルリンク|射出成形の総合管理

- お客様の声|除湿乾燥ユニット導入で成形品不良(シルバーストリーク)を解決

- お客様の声(動画)01|除湿乾燥機の導入で成形品不良(シルバー)を解決

- お客様の声(動画)02|除湿乾燥機の導入で成形品不良(シルバー)を解決

取り出しロボット・取り時間短縮のおすすめ記事

- ハーモの取り出し機|射出成形の自動取り出しで生産性向上

- 動画で見る|取り出しロボットと成形周辺機器のトータルリンクによる「良品」「不良品」の自動仕分け

- 射出成形品の「取り出し工程」改善に貢献する製品と事例紹介

- 動画で見る|取り出しロボットと成形周辺機器のトータルリンクによる「良品」「不良品」の自動仕分け

- 射出成形の自動化に役立つ動画集

- 射出成形の段取り時間短縮について、トータルリンクでできること。新型待機ニッパーでできること。

生産性向上のおすすめ記事

- トータルリンク| 射出成形の自動化・省人化・不良対策に貢献|射出成形の工程改善ガイド

- ハーモウェブセミナーレポート『製造原価低減に寄与する粒断機とトータルリンク』2021/4/20開催

- ハーモウェブセミナーレポート『トータルリンク 質問回答編』2021/3/25開催

- ハーモウェブセミナーレポート『トータルリンク 自動運転中編』2020/11/19開催

- ハーモウェブセミナーレポート『トータルリンク 成形準備編』2020/11/18開催

- RPAと射出成形|射出成形のRPAを推進する『トータルリンク』

- 射出成形現場の安全への取り組みは十分ですか?

%20(1).png)